Celem artykułu jest przedstawienie projektu robota mobilnego przeznaczonego do inspekcji rurociągów, a w szczególności do inspekcji przewodów kanalizacyjnych. Robot taki wyposażony jest w głowicę obserwacyjną oraz posiadająca możliwość dostosowania swoich parametrów geometrycznych do różnych przekrojów przewodów kanalizacyjnych.

Wstęp

Przesyłanie różnego rodzaju mediów za pomocą rurociągów jest szeroko stosowanym rozwiązaniem. Wynika to zarówno z prostoty konstrukcji samych rurociągów o przekrojach kołowych jak i wytrzymałości tych konstrukcji.

Rurociągi wykorzystywane są zarówno do transportu ropy oraz gazu czy wody, jak również do instalacji kanalizacyjnych, gdzie odpowiadają za odprowadzanie nieczystości. Utrzymanie sprawności i drożności sieci rurociągowej jest bardzo ważnym aspektem poprawnego funkcjonowania systemu. W tym celu zaleca się przeprowadzanie kontroli ze szczególnym uwzględnieniem poprawnego przepływu oraz szczelności. Ze względu na trudny dostęp do przewodów rurowych, małe średnice, a jednocześnie duże długości rur wykorzystuje się do tego celu inspekcyjne roboty mobilne. Producenci branży robotyki mobilnej oferują wiele rozwiązań pozwalających na realizację zadań inspekcyjnych, a wybór konkretnego systemu uzależniony jest od średnicy i rodzaju rurociągu. Uwzględniając te warunki klasyfikacji można wyróżnić konstrukcje o napędzie gąsiennicowym i kołowym.

Ze względu na ograniczenie manewrowości podczas jazdy w rurze wymagany jest tylko ruch w przód i tył co przekłada się na uproszczenie układu napędowego. Jednak szczególnej uwagi wymagają elementy kontaktowe układu jezdnego robota ze ścianką rury, które powinny zapewniać brak poślizgu i odporność na zabrudzenia.

Przykładem może tu być robot inspekcyjny STORMER S3000 przestawiony na rys. 1, który dzięki możliwości zmiany wielkości kół jezdnych oraz regulacji wysokości wysięgnika z kamerą pozwala na inspekcję rur o średnicy od 150mm do 1000mm. Sterowanie robotem oraz transmisja video realizowana jest przewodowo co pozwala na zasięg inspekcji 60m.

Projekt robota

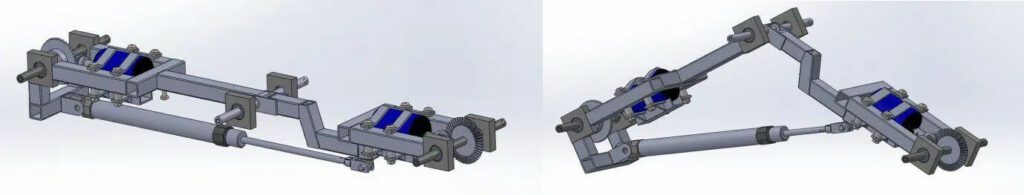

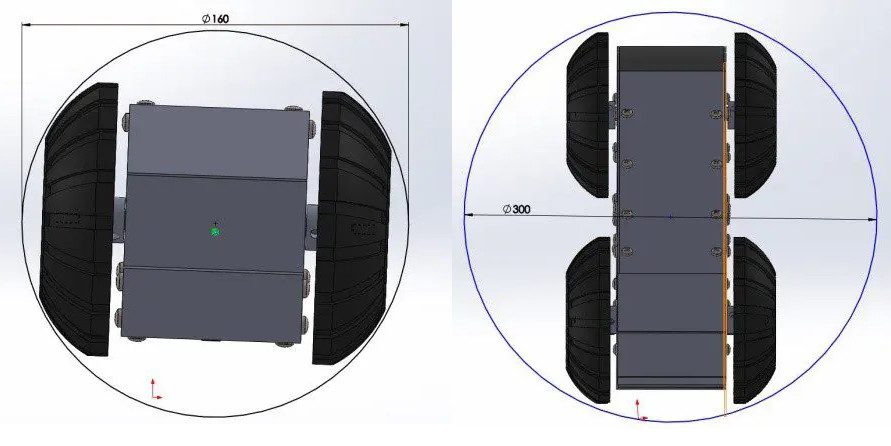

Realizując główne wymaganie funkcjonalne dotyczące możliwości dostosowania się robota do rur o zmiennej średnicy w zakresie 160 – 300mm zaprojektowano przegubową konstrukcję opartą o sześciokołowy układ jezdny napędzany dwoma silnikami DC sterowanymi niezależnie.

Rama robota składa się z dwóch części o równej długości – przedniej i tylnej, połączonych przegubem o jednym stopniu swobody. Jako jej elementy konstrukcyjne zastosowano stalowe profile zamknięte o przekroju kwadratowym 15mm x 15mm x 1,5mm.

Dzięki uproszczonej funkcjonalności układu napędowego polegającej na poruszaniu się wyłącznie w przód i w tył, przednia i tylna para kół napędowych zostały połączone wałami, a przeniesienie napędu z silników realizowane jest poprzez kątowe przekładnie zębate.

Wały osadzone są w łożyskach kulkowych zwykłych. Środkowa para kół nie jest napędzana, konstrukcja robota umożliwia zmianę jej położenia w pionie uzyskując w ten sposób dodatkowy punkt podparcia u góry robota podczas inspekcji rur o średnicy powyżej 160mm.

Zmiana wysokości realizowana jest poprzez wsuwanie i wysuwanie tłoczyska siłownika pneumatycznego umiejscowionego pod ramą. Wsunięcie tłoczyska powoduje złamanie się robota w przegubie skutkiem czego jest zwiększenie wysokości położenia środowej pary kół, oraz zaparcie się robota o ścianki rury. Takie rozwiązanie pozwala na pokonywanie skośnych oraz pionowych odcinków rurociągów.

Model ramy, oraz całego układu napędowego wykonano w środowisku SolidWorks 2013 (rys. 2.). Na jego podstawie dobrano gabaryty robota pozwalające na inspekcję rur o zakładanym przedziale średnic.

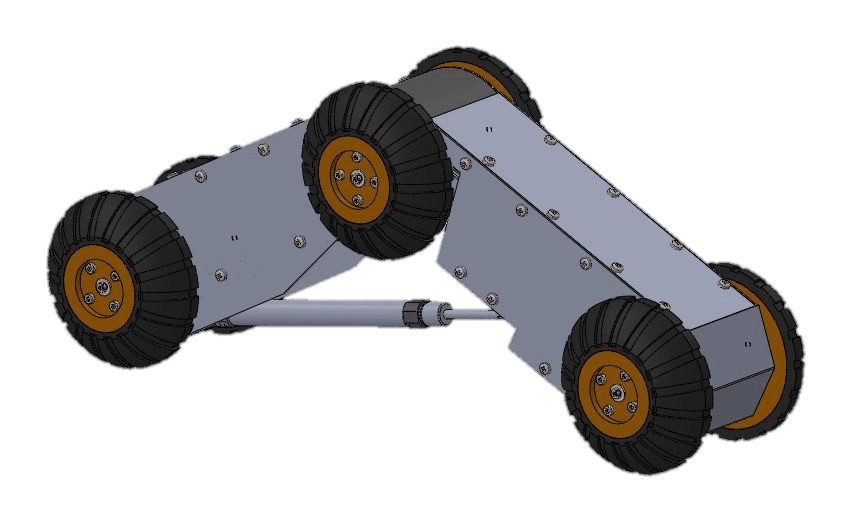

Analizując model robota w odniesieniu do zakładanych średnic rur koniecznym było zaprojektowanie kół jezdnych, które zapewnią wystarczającą do płynnego poruszania się w rurze powierzchnię styku opony ze ścianką. Rozwiązania wymagał także problem występowania poślizgu podczas kontaktu opony z mokrą powierzchnią wewnętrzną rury.

Korzystając z programu SolidWorks 2013 opracowano model kół o zmiennej średnicy złożonych z dwóch części- twardego korpusu pozwalającego na wytrzymałe zamocowanie do wału napędowego oraz gumowej opony o wysokim współczynniku tarcia redukującym poślizg, a także niewielkiej sprężystości zapewniającej trwałe punkty podparcia.

Opona została wyposażona w rowki pozwalające na odprowadzanie wody z powierzchni styku opony ze ścianką rury. Obie części koła zostaną wydrukowane na drukarce 3D. Jako materiał na korpusy kół wybrano filament Z-ULTRAT firmy Zortrax, jako materiał na opony wybrano filament PLA-Soft firmy Orbi-tech.

Możliwość dostosowania konstrukcji robota do zmiennej średnicy zrealizowano poprzez zastosowanie układu elektropneumatycznego złożonego z siłownika dwustronnego działania, zaworu sterującego, zbiornika ze sprężonym powietrzem zamocowanego na robocie, akumulatora żelowego o napięciu 12V i pojemności 1,3Ah.

Układ sterowany jest z komputera pokładowego robota. Jako element wykonawczy wybrano siłownik firmy SMC o skoku 120mm i średnicy tłoka 16mm. Siłownik w takiej konfiguracji zrealizuje zgięcie robota pozwalające na inspekcję wymaganej maksymalnej średnicy rury 300mm.

Do sterowania kierunkiem przepływu sprężonego powietrza zastosowano monostabilny zawór 5/2 firmy SMC zasilany napięciem 12V/DC. Zbiornik na sprężone powietrze zaprojektowano tak aby istniała możliwość jego ponownego uzupełniania powietrzem o ciśnieniu 3 barów, a jego pojemność pozwalała na wykonanie pięciu pełnych cyklów pracy siłownika, polegających na pełnym wsunięciu i wsunięciu tłoczyska siłownika.

Rama robota przystosowana jest do montażu dwóch silników DC napędzających oś przednią oraz tylną. Do realizacji tego zadania wybrano silniki LRP Electronic V10 SPEC 5 o napięciu znamionowym 7,2V/DC i mocy 192W. Każdy z silników sprzężony jest z wałem stalową przekładnią kątową o stopniu redukcji 3:1.

Wynik prac związanych z projektem konstrukcji mechanicznej spełniającej warunek dopasowania się robota do rur o średnicach z przedziału od 160mm do 300mm przedstawia poniższa symulacja (rys. 4.).

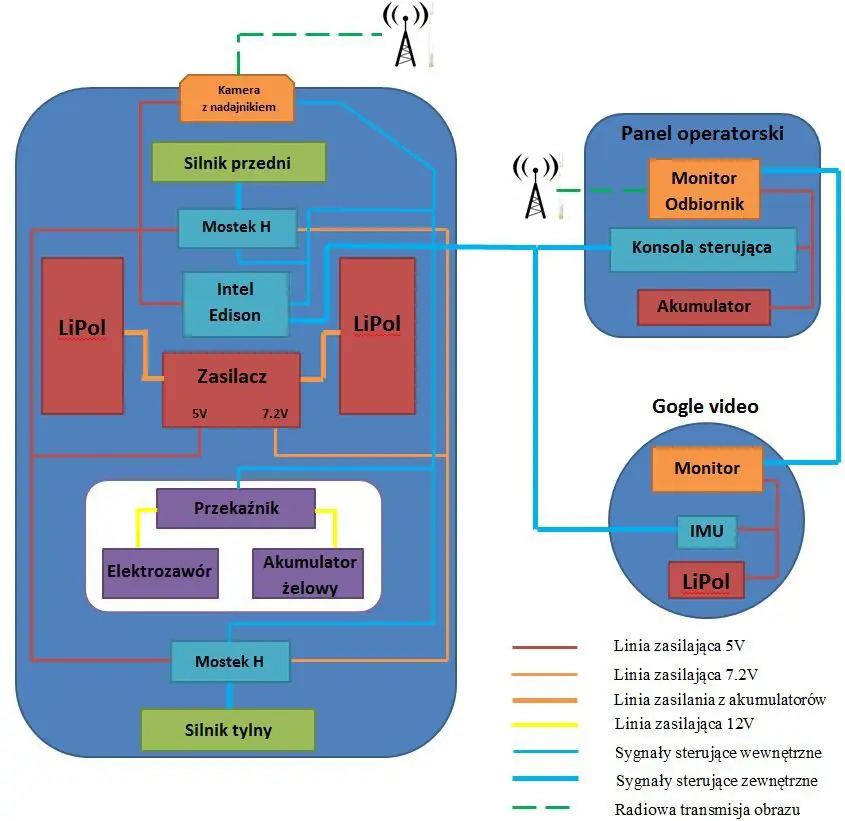

Zakończenie etapu projektowania części mechanicznej pozwoliło na rozpoczęcie prac związanych z doborem i projektem komponentów elektronicznych. Ze względu na nietypowe środowisko pracy robota jakim są przewody kanalizacyjne zdecydowano się na zastosowanie sterowania przewodowego. Panel operatorski umożliwiał będzie sterowanie ruchem robota, wizualizację poziomu naładowania akumulatora oraz przejechanej odległości oraz wyświetlanie obrazu z kamery.

Znajdował będzie się w specjalnie przygotowanej do tego celu walizce. Jako komputer pokładowy sterujący podzespołami robota wybrano platformę Intel Edison opartą na wydajnym, dwurdzeniowym procesorze Intel Atom taktowanym zegarem 500MHz wyposażonym w 1GB pamięci RAM DDR3 oraz systemem operacyjnym Yoco Linux. Platforma umożliwia tworzenie aplikacji wykorzystując trzy środowiska: Arduino, Intel® XDK IoT Edition oraz Eclipse. Sterowanie silnikami DC realizowane jest poprzez dwa moduły z jednokanałowym mostkiem H VNH3SP30 firmy ST.

Moduł umożliwia obsługę silników zasilanych napięciem do 24V i ciągłym poborze prądu do 12A. Robot zasilany będzie z dwóch akumulatorów LiPol o napięciu 7,2V i pojemności 4Ah każdy.

W celu redukcji szumów napięcia związanych z pracą silników, w projekcie uwzględniono układ rozdzielnego zasilania. Silniki będą zasilane z innego źródła niż układy logiczne. Dodatkowo napięcie zasilające układy logiczne będzie poddawane filtracji. Schemat blokowy części elektronicznej przedstawiono na rys. 5.

Głównym źródłem informacji o stanie technicznym wnętrza rurociągu będzie obraz z kamery umiejscowionej z przodu robota. Mocowanie kamery powinno umożliwiać jej obrót wokół dwóch osi pionowej oraz poziomej. Ze względu na panującą we wnętrzu rury ciemność układ powinien być wyposażony w lampy doświetlające.

Uwzględniając te wymagania w projekcie zastosowano radiową transmisje obrazu z wykorzystaniem kamery SONY 600TVF D-WDR. Kamerę zintegrowano z nadajnikiem pracującym w paśmie częstotliwości 5.8GHz. Odbiornik umieszczono w walizce z panelem operatorskim, obraz wyświetlany jest na monitorze o przekątnej 7”. Dodatkowo do odbiornika można podłączyć zestaw gogli Quanum wyposażonych w monitor o przekątnej 5”, który przewodowo łączony jest z odbiornikiem w walizce. Na goglach umieszczono czujnik IMU monitorujący ruchy głowy. Na ich podstawie można sterować położeniem kamery na robocie.

Chroniąc podzespoły robota przed zabrudzeniem i bezpośrednim działaniem wody, oraz uszkodzeniami mechanicznymi koniecznym było umieszczenie podzespołów sterujących w obudowie. Zaprojektowano ją w sposób umożliwiający przyłączenie do ramy robota. Obudowę wykonano z stalowych blach wycinanych laserowo. Odpowiednie elementy zespawano laserem z zastosowaniem do tego procesu robota przemysłowego FANUC. Pokrywy górne i dolne zaprojektowane jako przykręcane śrubami. Rozwiązanie to umożliwia wygodny dostęp do wszystkich podzespołów robota bez konieczności demontażu całej obudowy.

Podsumowanie

Wysokie koszty związane z usuwaniem uszkodzeń przewodów kanalizacyjnych, wynikające z konieczności prac inżynieryjnych w wyniku których dochodzi do uszkodzenia nawierzchni dróg i chodników wymaga coraz częściej realizacji inspekcji, pozwalających wcześniejsze wyeliminowanie usterek.

Roboty mobilne przeznaczone do inspekcji, są w chwili obecnej szybko rozwijającym się rynkiem jeśli chodzi o usługi. Opracowane rozwiązanie pozwala na zachowanie zarówno pełnej funkcjonalności jak i elastyczności w zakresie dostosowania się do potrzeb klientów.

Literatura

- Strona internetowa: http://3dprintingindustry.com

- Strona internetowa: http://www.meditinc.com/pipe-crawler-robot-stormer.html

- Filipek P.: Robot inspekcyjno- czyszczący „Inspektor 1”, „Postępy Nauki i Techniki”2011, nr 8, s. 211-217.

- M. Giergiel, Z. Hendzel, W. Żylski, Modelowanie i sterowanie mobilnych robotów, Wydawnictwo Naukowe PWN, 2012.

- Dokumentacje techniczne wykorzystanych podzespołów elektronicznych

Opracowali

Dr inż. Jarosław Panasiuk

Inż. Michał Siwek

Wojskowa Akademia Techniczna, Wydział Mechatroniki i Lotnictwa

ul. gen. Sylwestra Kaliskiego 2, 00-908 Warszawa 49

Jak oceniasz ten wpis blogowy?

Kliknij gwiazdkę, aby go ocenić!

Średnia ocena: 4.7 / 5. Liczba głosów: 9

Jak dotąd brak głosów! Bądź pierwszą osobą, która oceni ten wpis.

Jedna odpowiedź

Bardzo ciekawy artykuł, nawet nie przypuszczałem, że zbiornik ciśnieniowy można wykorzystać do projektu robota! Podziwiam pracę.