Spis treści:

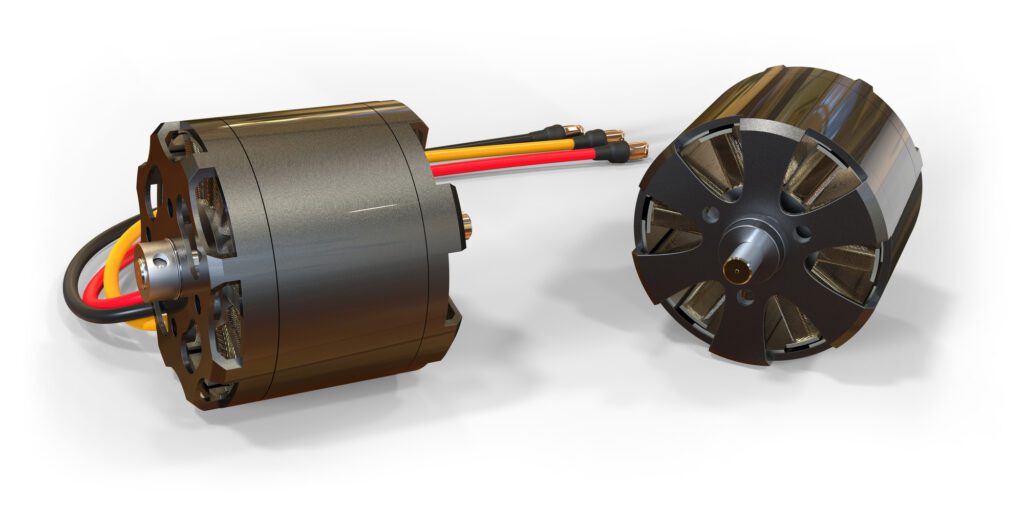

Silniki elektryczne są wszędzie. Wiele z nich to bezszczotkowe silniki prądu stałego (BLDC), które można spotkać w wentylatorach komputerowych, zabawkach, elektronarzędziach itp.

Zastosowania silników BLDC

Istnieje wiele zastosowań silników BLDC. Oto niektóre z najczęstszych:

- Transport – silniki elektryczne stały się głównymi silnikami wszystkich typów pojazdów transportowych: małych samochodów, wózków golfowych, rowerów, wózków inwalidzkich, skuterów i dronów.

- Elektronarzędzia – narzędzia zasilane bateriami, między innymi wiertarki, wkrętarki, piły, kosiarki elektryczne i podkaszarki żyłkowe, zostały prawie wyłącznie wyposażone w silnik BLDC. Wysoka wydajność zapewnia nie tylko moc, ale także dłuższy czas między ładowaniami i dłuższą żywotność baterii.

- Przemysł i produkcja – fabryki wykorzystują setki silników do sterowania wszelkiego rodzaju maszynami. Dodatkowe zastosowania to urządzenia i roboty sterowane serwami. Szybkość i moment obrotowy są łatwo kontrolowane, aby spełnić prawie każdą potrzebę. Wysoka sprawność i niskie koszty utrzymania pozwalają zaoszczędzić na kosztach energii i konserwacji.

- Urządzenia AGD – wysokiej klasy odkurzacze, pralki i suszarki wykorzystują silniki BLDC, w przypadku których wydajność, cicha praca i długowieczność mają kluczowe znaczenie.

- HVAC – systemy grzewcze, wentylacyjne i klimatyzacyjne w znacznym stopniu wykorzystują silniki BLDC w wentylatorach, pompach, a obecnie nawet w sprężarkach. Urządzenia chłodnicze również wykorzystują silniki BLDC z dużymi korzyściami.

- Modele pojazdów sterowane radiowo – zdalnie sterowane modele samochodów, samolotów i dronów również wykorzystują silniki BLDC. Są wydajne, ciche i zapewniają długi czas pracy na baterii.

Silniki BLDC – wady i zalety technologii bezszczotkowej

Jak sama nazwa wskazuje, w silnikach BLDC nie stosuje się szczotek. Wirnik porusza się stosunkowo bez tarcia ze stojanem. Takie podejście oferuje inżynierom kilka korzyści. Brak szczotek i towarzyszącego im tarcia i iskrzenia sprawia, że silnik BLDC jest niezawodny, ponieważ wymaga niewielkiej lub żadnej konserwacji i ma dłuższą żywotność.

Korzyści bezszczotkowego silnika

- Ma zwiększoną prędkość do 10 000 obr/min lub więcej oraz możliwość kontroli momentu obrotowego.

- Zapewnia wyższą sprawność, nawet do 90%, co daje wyższy wynik w porównaniu do silników szczotkowych, gdzie sprawność wynosi ok. 80% w zależności od obciążenia i jakości konstrukcji.

- Zapewnia cichą pracę.

- Zmniejsza zakłócenia elektromagnetyczne (EMI).

Główne wady silnika BLDC w porównaniu z silnikiem szczotkowym

- Wyższe koszty. Jeśli jednak weźmie się pod uwagę redukcję kosztów produkcji i niższy koszt utrzymania w całym okresie eksploatacji, silnik BLDC może być lepszą inwestycją.

- Wymagania dotyczące złożonych obwodów napędowych i sterujących. Jednak nowoczesna technologia półprzewodnikowa może zmniejszyć tę złożoność.

Budowa i zasada działania silnika BLDC

Silniki BLDC, podobnie jak wszystkie silniki prądu stałego, wytwarzają ruch obrotowy lub inny ruch poprzez oddziaływanie dwóch pól magnetycznych: elektromagnesu i magnesu stałego. Połączenie tych dwóch elementów w taki sposób, że przyciągają się i odpychają, powoduje ruch obrotowy. Silnik BLDC zwykle składa się ze stojana, który zawiera wiele uzwojeń tworzących elektromagnesy. Obrotowa część silnika, czyli wirnik, zawiera magnesy trwałe, które oddziałują z uzwojeniami, wywołując ruch. Aby wytworzyć ruch, seria impulsów jest przykładana do uzwojeń stojana w określonej kolejności. Gdy pola magnetyczne zmieniają się i oddziałują z wirnikiem, wytwarzany jest ruch. Liczba uzwojeń stojana i liczba magnesów trwałych (par biegunów) w wirniku różnią się w zależności od wielkości i typu BLDC. Im więcej par stojanów i biegunów, tym wyższy moment obrotowy może wygenerować wirnik.

Większość silników BLDC zwykle wykorzystuje trzy grupy uzwojeń do wytwarzania sekwencji impulsów, które oddziałują z magnesami wirnika i zapewniają zdolność rotacji. Zasadniczo istnieją trzy grupy silników BLDC. Jednofazowe silniki BLDC są używane głównie do zastosowań z wentylatorami o niskim momencie obrotowym/małej bezwładności. Niedawno wprowadzone dwufazowe silniki BLDC nie są obecnie szeroko stosowane. Najpopularniejszym BLDC jest trójfazowy silnik prądu stałego.

Jak sterować silnikiem BLDC w sposób impulsowy?

Aby silnik mógł się obracać, synchronizacja impulsów musi być taka, aby oddziaływały one z magnesami trwałymi. Oznacza to, że obwód sterownika napędzający cewki stojana powinien znać położenie wirnika przed zastosowaniem sekwencji impulsów. Niektóre silniki BLDC mają czujniki wskazujące położenie wirników. Najbardziej wydajnym silnikiem BLDC jest silnik napędzany falą sinusoidalną. Zwykle wykorzystuje trzy fale sinusoidalne przesunięte o 120 stopni do wytworzenia obrotu. Amplituda zastosowanych fal sinusoidalnych jest głównym czynnikiem kontrolującym prędkość i moment obrotowy. Bezszczotkowe silniki prądu stałego wymagają obwodów elektronicznych do włączania i wyłączania cewek stojana oraz przełączania biegunowości w celu wytworzenia obrotów wirnika. Prędkość i moment obrotowy są kontrolowane przez zmianę taktowania, czasu trwania, kolejności, amplitudy i polaryzacji impulsów przykładanych do uzwojeń stojana w celu uzyskania pożądanej operacji.

Sterowanie trójfazowym silnikiem BLDC

Silniki BLDC są często określane jako silniki komutowane elektronicznie. Jak wspomniano wcześniej, najpopularniejszym silnikiem BLDC jest trójfazowe urządzenie skonfigurowane w gwiazdę. Sześć cewek stojana połączono parami w podstawową konfigurację w gwiazdę. Zespół wirnika zawiera potężne magnesy trwałe i porusza się wewnątrz stojana. Rzeczywista konfiguracja różni się w zależności od silnika. Aby spowodować obrót, cewki stojana są zasilane serią impulsów. Jednocześnie zasilane są dwa zestawy uzwojeń stojana: jedno dodatnie, jedno ujemne, a drugie otwarte lub pływające. Powstałe pola elektromagnetyczne oddziałują z magnesami trwałymi na wirniku, powodując obrót. Wirnik podąża za magnesami stojana, gdy są zasilane.

Czujnik i sterowanie bezczujnikowe

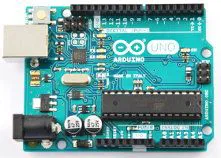

Silniki BLDC są dwukierunkowe, ponieważ wał może obracać się w dowolnym kierunku. Wymaga to odwrócenia sekwencji impulsów sterujących, co odbywa się w sterowniku, zwykle za pomocą programowania w mikrokontrolerze lub w dedykowanym urządzeniu do sterowania silnikiem. Należy zaznaczyć, że mikrokontroler nie zawsze jest wymagany. Niektóre firmy, takie jak Toshiba, produkują specjalne układy MCD, które upraszczają proces sterowania. Na przykład obrót można określić za pomocą wejścia sterującego kierunkiem w celu ustawienia kierunku. Aby wirnik mógł się obracać, musi znajdować się we właściwej pozycji względem cewek stojana. Jeśli nie jest prawidłowo wyrównany, nie następuje obrót. Z tego powodu silniki BLDC muszą dostarczać sygnał, który ma prawidłowe informacje o położeniu do obwodów sterujących impulsami stojana. Zwykle odbywa się to na dwa sposoby – czujnikami lub bezczujnikowo.

Czujniki w silnikach BLDC

Jedną z powszechnych metod jest osadzenie czujników wewnątrz stojana w krytycznych punktach. Zwykle stosuje się czujniki Halla. Są one oddalone od siebie o 120 stopni dla trójfazowych silników BLDC i dostarczają sygnały logiczne do obwodów impulsów stojana, są zwykle cyfrowe i odczytywanie przez piny GPIO w mikrokontrolerze lub specjalizowanym układzie MCD. Sterownik generuje sygnały, które dostarczają dane wejściowe do obwodów napędu bramki. Te sygnały napędu bramki są modulowane szerokością impulsu (PWM) w celu zapewnienia kontroli prędkości. Stopień wyjściowy falownika dostarcza impulsy i prąd do uzwojeń fazowych stojana.

Sterowanie bezczujnikowe

Drugą powszechną metodą jest podejście bezczujnikowe, wykorzystujące wsteczną siłę elektromotoryczną (back-EMF), która jest indukowana w cewkach stojana przez obracające się magnesy wirnika. Napięcia te są wykorzystywane do synchronizacji impulsów stojana. W bezczujnikowym podejściu do sterowania sygnał przeciwelektromotoryczny wytwarzany przez uzwojenie bez zasilania (odłączone elektrycznie) dostarcza sygnał, który umożliwia sterownikowi silnika lub MCU generowanie sygnałów sterujących. Wsteczna siła elektromotoryczna powstaje, gdy wirnik mija biegun stojana, czyli w tym samym czasie, kiedy chcesz zasilić uzwojenie stojana. Rzeczywiste próbkowanie wstecznego pola elektromagnetycznego jest zwykle wykonywane tuż przed lub po fazie przewodzenia. Niektóre układy nawet próbkują podczas fazy przewodzenia. Sygnały siły elektromotorycznej wstecznej mają zwykle kształt trapezu, jednak nieliczne silniki BLDC wytwarzają sinusoidalną siłę elektromotoryczną wsteczną. To sprawia, że sygnały sterujące do uzwojeń stojana mają charakter sinusoidalny, zapewniając w ten sposób znacznie płynniejszą pracę. Jeśli uzwojenia wytwarzają sinusoidalne pole elektromagnetyczne wsteczne, silnik jest określany jako silnik synchroniczny z magnesami trwałymi lub PMSM.

Sterowanie w zamkniętej pętli sprzężenia zwrotnego

Prędkość silników BLDC może być sterowana ze sprzężeniem zwrotnym lub bez niego. W przypadku sterowania w otwartej pętli stała prędkość jest ustawiana przez kontroler, który z kolei ustawia wyjścia PWM w celu uzyskania żądanej prędkości. Ponieważ prędkość może zmieniać się w zależności od obciążenia, ręczna regulacja prędkości może być zapewniona przez konwersję analogowo-cyfrową (ADC) odczytującą ustawienie zewnętrznego potencjometru i odpowiednio dostosowującą wyjście PWM. Działanie samokorygujące jest również możliwe w przypadku konfiguracji z zamkniętą pętlą. Aplikacje o znaczeniu krytycznym, w których występują dynamiczne zmiany obciążenia, skorzystają z samoregulacji. Kilka metod może zapewnić bardziej wyrafinowaną lub precyzyjną kontrolę, w zależności od zastosowania. W przypadku sprzężenia zwrotnego sterowania w pętli zamkniętej z silnika wskazanie prędkości musi być zapewnione przez czujnik prędkości. Sterownik odczytuje impulsy, oblicza prędkość, a następnie wytwarza niezbędne wyjście PWM, aby utrzymać tę prędkość. W zastosowaniach niekrytycznych prędkość można określić, mierząc czas między kolejnymi impulsami sprzężenia zwrotnego efektu Halla za pomocą timera (licznika) w mikrokontrolerze. Istnieją również układy scalone do sterowania silnikami, które wykonują regulację prędkości w pętli zamkniętej bez potrzeby zewnętrznego przetwarzania hosta, enkoderów i obwodów peryferyjnych.

Inteligentne sterowanie fazowe

Jest to kolejna metoda poprawiająca wydajność poprzez automatyczną synchronizację faz napięcia i prądu sterującego. Technika ta maksymalizuje moc czynną i minimalizuje moc bierną silnika. Odczytuje fazy prądu stojana, a następnie reguluje w sterowniku, aby zoptymalizować sygnały napędowe.

Sterowanie polowe

Inną metodą jest sterowanie zorientowane na pole magnetyczne, które jest przydatne w zapewnianiu precyzyjniejszej i wydajniejszej kontroli prędkości i momentu obrotowego. Ta technika ma na celu ustawienie pól magnetycznych cewki stojana pod kątem prostym do pól magnetycznych wirnika, a tym samym wytwarza maksymalny moment obrotowy. Takie podejście może wymagać złożonego oprogramowania do wykonywania obliczeń matematycznych zmiennoprzecinkowych o wysokiej rozdzielczości. Niektóre techniki wykorzystują szybkie cyfrowe przetwarzanie sygnału (DSP) lub dedykowany sprzęt, taki jak Vector Engine firmy Toshiba, do obliczania wektorów pola w czasie rzeczywistym i przeprowadzania transformacji z domeny czasu na dziedzinę częstotliwości i z powrotem na dziedzinę czasu. Kluczem do FOC jest to, że główna transformacja jest wykonywana od płaszczyzny stacjonarnej do płaszczyzny wirnika i z powrotem.

Podsumowanie

Silniki BLDC są coraz częściej stosowane jako zamienniki silników szczotkowych. Do ich zalet należą wydajność, niskie koszty utrzymania i niezawodność zapewniająca długą żywotność, a także szybką reakcję na zmiany prędkości i momentu obrotowego. Sterowanie silnikiem BLDC zależy od zastosowania. W większości przypadków dostępny jest komercyjny układ scalony kontrolera. Do prostych zastosowań – takich jak wentylator, w którym prędkość jest względnie stała i nie są wymagane żadne główne funkcje sterujące – można wykorzystać podstawowy MCD. Urządzenia te różnią się złożonością i charakteryzują się różnymi poziomami integracji obwodów w zależności od producenta. W pełni zintegrowany MCD oferuje logikę sterowania oraz sterownik bramki i tranzystory MOSFET, które napędzają uzwojenia stojana. MCD zwykle zapewnia całą logikę potrzebną do pełnego sterowania silnikiem bez przetwarzania MCU poza samymi poleceniami prędkości i kierunku. Dlatego nie jest wymagane żadne programowanie. W przypadku bardziej zaawansowanych aplikacji można rozważyć zastosowanie dedykowanego MCU do sterowania silnikiem. Jednym z przykładów jest elektronarzędzie zasilane bateryjnie, które ma szeroki zakres potrzeb związanych z prędkością i momentem obrotowym. Typowy MCU do sterowania silnikami BLDC to 32-bitowe mikrokontrolery oparte na architekturze ARM z różnymi opcjami pamięci RAM, pamięci flash, portów we/wy, przetworników ADC, timerów i powiązanych obwodów. Zewnętrzne sterowniki bramek i tranzystory MOSFET uzupełniają sterowanie silnikami, aby spełnić różne wymagania dotyczące gęstości mocy. Zwykle dostępna jest pomoc techniczna dostawcy oprogramowania.

Jak oceniasz ten wpis blogowy?

Kliknij gwiazdkę, aby go ocenić!

Średnia ocena: 4.5 / 5. Liczba głosów: 37

Jak dotąd brak głosów! Bądź pierwszą osobą, która oceni ten wpis.