Spis treści:

Formowanie próżniowe to przydatna technika nadawania odpowiedniego kształtu w wybranych materiałach. Polega ono na ogrzewaniu danego tworzywa do temperatury, w której uzyska ono wysoki stopień elastyczności. Następnie wytwarzana jest różnica ciśnień, między folią a formą – materiał przylegający do formy zastyga na niej i twardnieje. W ten sposób powstaje gotowy produkt. Taka technologia wykorzystywana jest na przykład do tworzenia opakowań na urządzenia lub form odlewniczych.

Formowanie próżniowe – dlaczego warto?

Formowanie próżniowe to jeden ze sposobów nadawania precyzyjnie określonego kształtu materiałom stałym. Można w ten sposób wytwarzać elementy – nawet ze znacznymi gabarytami – o niewielkiej grubości ścianek. Kolejnym atutem jest duża swoboda podczas wyboru surowca do formowania. W procesach przemysłowych cenna jest możliwość stosowania form wielokrotnych, które zwiększają wydajność produkcji. Mogą one być produkowane na przykład metodą formowania próżniowego – w ten sposób firma może łatwo wytwarzać opakowania indywidualnie dopasowane do swoich produktów. W takim przypadku warto zauważyć, że uruchomienie nowej produkcji nie jest kosztowne, ponieważ cena za takie formy jest faktycznie bardzo niska.

Na czym dokładnie polega formowanie próżniowe?

Formowanie próżniowe to proces, podczas którego odpowiednio dobrane tworzywo musi zostać podgrzane do temperatury, w której uzyska wysoką elastyczność. Następnie za pomocą różnicy ciśnień materiał jest dociskany do formy, od której uzyskuje kształt. Istnieją technologie, w których rozgrzewaną folię (lub płytę) kształtuje się wykorzystując specjalnie przygotowany stempel lub za pomocą sprężonego powietrza. Podczas takich procesów należy zwrócić szczególną uwagę na tworzenie się nierówności w grubości ścianek wyrobu. Niestety z technologią wiąże się powstawanie dużych ilości odpadów, których następnie nie da się ponownie wykorzystać bez uprzedniego przetworzenia. Chodzi o tak zwane “ścinki”, czyli elementy plastiku, które nie tworzą formy. Po wyprodukowaniu danej formy (jeżeli projekt tego wymaga) wystarczy już tylko wykonać odpowiednie obcinanie obrzeży oraz wywiercić ewentualne otwory i gwinty.

Poniżej krótki materiał poglądowy z efektu termoformowania HIPS.

Tworzywa nadające się do formowania

Bardzo ważną częścią całego procesu formowania próżniowego jest dobór materiału do formowania. Osoba wykonująca zadanie powinna znać podstawowe właściwości, jakie powinno mieć dane tworzywo. Przede wszystkim po ostygnięciu powinno zachowywać kształt nadany w formie oraz charakteryzować się wysoką wytrzymałością. Aby prawidłowo przeprowadzić proces tworzywo powinno charakteryzować się szerokim zakresem temperaturowym, w którym termoformowanie jest możliwe oraz prezentować dobrą odporność (wytrzymałość cieplną), która zapobiegnie folii nie ulegnie uszkodzeniu podczas podgrzewania. Grubość oraz elastyczność materiału powinna pozwalać na uzyskanie odpowiedniej głębokości formowania. Chodzi o to, aby na materiale nie powstała na przykład dziura podczas nakładania na formę.

W zależności od stosowanej technologii – tworzywo powinno dobrze “płynąć”, dopasowując się do wszelkich zagłębień i krawędzi formy tak, aby dokładnie ją pokryć. Nagrzewanie folii powinno skutkować jej równomiernym zmiękczeniem na całej powierzchni, aby można było formować wyroby, korzystając z różnicy ciśnień (rzędu około jednego bara). W tym celu warto zwrócić uwagę, by folia zawsze charakteryzowała się jednorodnością materiału na całej powierzchni. Chodzi o to, aby nie znajdowały się tam żadne pęcherze, dziury lub inne odkształcenia – grubość tworzywa powinna być stała, a powierzchnia gładka i błyszcząca. Materiały, które stosuje się w tej technologii, to:

- twarde PVC,

- polimetakrylan metylu PMMA,

- polipropylen PP,

- octany celulozy,

- celuloidy,

- kopolimery ABS,

- polistyreny PS.

Formowanie próżniowe – nie tylko w fabryce

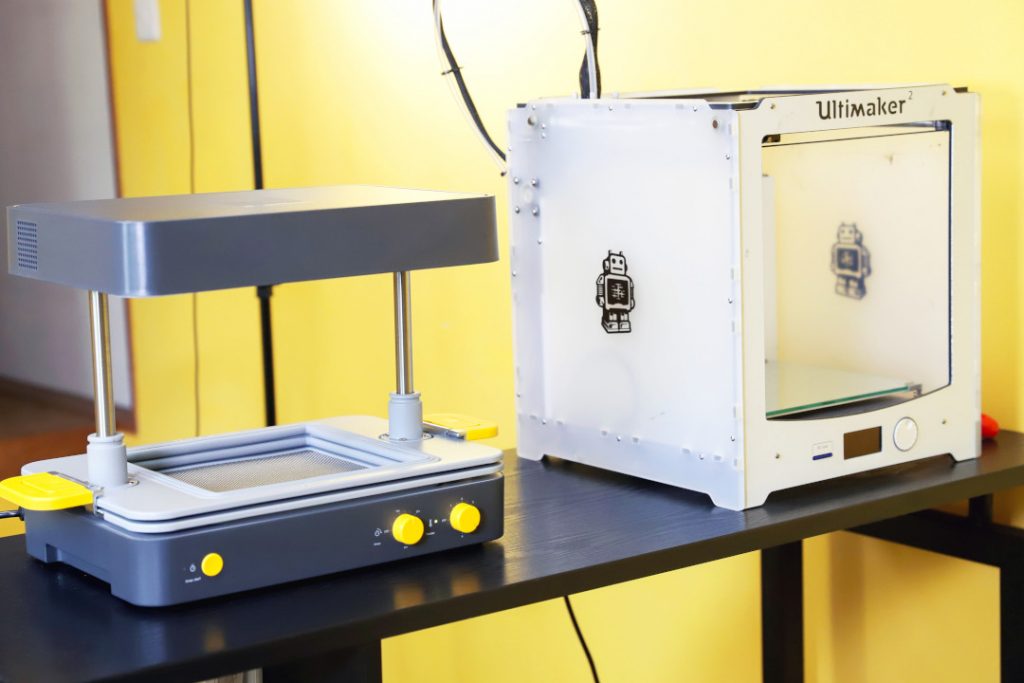

W dzisiejszych czasach zarówno takie urządzenia jak drukarki 3D, jak i sprzęt do formowania próżniowego są dostępne praktycznie dla każdego do użytku domowego. Znakomitym przykładem może być Mayku Formbox. Pozwala on na łatwe tworzenie różnego rodzaju form przestrzennych z wykorzystaniem na przykład produktów wcześniej wydrukowanych na drukarce 3D. Przygotowanie sobie odpowiednich form umożliwia łatwe i szybkie tworzenie wielu konstrukcji w krótkim czasie. Urządzenie dla uproszczenia nazywane jest formoboxem – dzięki niemu można na przykład łatwo tworzyć opakowania typu blister (opakowania podobne do tych, w których często sprzedawane są tabletki).

Mayku ma kwadratową platformę o boku 20 centymetrów. Sprzęt tworzy formy, odciskając podgrzewany arkusz na pozostawionym na platformie przedmiocie, a następnie odsysa powietrze korzystając z podłączonego odkurzacza. Stworzone w ten sposób szablony umożliwiają użytkownikowi tworzenie wielu konstrukcji w tym samym czasie – powstają one na nietoksycznym arkuszu o grubości 0,5 mm. Producent wraz ze sprzętem dostarcza aż trzy różne rodzaje arkuszy do tworzenia form. Jest to aż 30 sztuk Mayku Cast Sheet – to przezroczyste arkusze, których można używać wielokrotnie i bezpiecznie stosować je w kontakcie z żywnością. Zrobione są z lekkiego i elastycznego materiału o nieprzywierającej i gładkiej powierzchni, który łatwo jest usunąć, a następnie można wykorzystać ponownie, poddając go procesowi recyklingu.

Użytkownik otrzymuje wraz z urządzeniem tyle samo arkuszy, ale noszących nazwę Mayku Form Sheet. To inna odmiana podobnego produktu – ma wszechstronne zastosowanie, biały kolor i grubość 0,5 mm. Użytkownicy często stosują go do pakowania produktów oraz do tworzenia wyjątkowych ozdób. Inny rodzaj nosi nazwę Mayku Pour – jest bardzo intuicyjny w użyciu i również nietoksyczny.

W zestawie znajdują się miarki, za których pomocą należy rozmieszać proszek z wodą. Uzyskany roztwór łatwo się rozlewa po każdej powierzchni, aby ostatecznie stworzyć twardy, biały i gładki odlew. Bardzo dużą zaletą tego rozwiązania jest wysoka szczegółowość. To tworzywo po wyschnięciu znakomicie nadaje się do pomalowania, a ostatecznie nawet do zastosowania jako ozdoba. Klient wraz z formboxem otrzymuje aż 1 kg takiego proszku.

Mayku Formbox - dlaczego warto korzystać?

Urządzenie Mayku Formbox można znaleźć na stronie Botland. Dzięki niemu będziesz mógł w prosty, szybki i intuicyjny sposób tworzyć wysokiej jakości formy produktów. Możesz z łatwością stosować z nim różnego rodzaju materiały (część załączona jest w zestawie). Wspólnie z drukarką 3D powstaje profesjonalny sprzęt do tworzenia wysokiej jakości produktów. Mimo dużych możliwości, urządzenie nie wymaga żadnych szczególnych warunków ani specjalistycznego zasilania – zajmuje podobną ilość miejsca co przeciętny laptop.

Zespół inżynierów bardzo szczegółowo przemyślał projekt sprzętu, dzięki czemu nie musi on mieć wbudowanego urządzenia, które byłoby w stanie stworzyć różnicę ciśnień między arkuszem a podstawą (taki element zajmowałby dodatkowe miejsce i podniósłby koszty produkcji). Praktycznie w każdym domu znajduje się odkurzacz, a Formbox jest tak zaprojektowany, aby w zasadzie dowolny model mógł zostać łatwo wykorzystany do tego celu. Ostatecznie taki sprzęt można łatwo wykorzystać na zajęciach szkolnych albo jako praktyczną część warsztatu do tworzenia opakowań Twoich produktów lub prototypów tworzonego sprzętu.

Łatwe termoformowanie z Mayku. Prezentujemy Mayku Formbox!

Zwykle jesteśmy zgodni, ale rzadko kiedy aż tak. To niewypowiedziana szkoda, że Mayku Formbox jest tak słabo znany w Polsce. Postanowiliśmy coś z tym zrobić!

Jak oceniasz ten wpis blogowy?

Kliknij gwiazdkę, aby go ocenić!

Średnia ocena: 5 / 5. Liczba głosów: 2

Jak dotąd brak głosów! Bądź pierwszą osobą, która oceni ten wpis.