Spis treści:

Programowanie sterownika PLC (Programmable Logic Controller) polega na tworzeniu specjalistycznego programu, który pozwala sterować danym zautomatyzowanym lub zrobotyzowanym procesem przemysłowym lub daną konkretną maszyną. Autor tego artykułu chce przedstawić kilka projektów programów w celu przedstawienia tego sposobu programowalnych technik sterowania.

Etapy programowania sterownika PLC

Same programowanie sterownika PLC uwzględniając konkretną aplikację przemysłową obejmuje:

- Analizę procesu – należy dokładnie przeanalizować proces, który podlegać będzie sterowaniu za pomocą PLC. Na początku należy określić wszystkie czynniki wpływające na działanie maszyny lub procesu, które jest kluczowe dla późniejszego poprawnego programowania – dokładne określenie wejść/wyjść procesu.

- Tworzenie programu – na podstawie analizy procesu programista tworzy program sterowania w jednym z języków programowania dla sterowników PLC określonych w normie ICE 61131, który musi być zgodny z logiką działania maszyny lub warunkach działania programowanego procesu.

- Testowanie programu – po stworzeniu programu konieczne jest jego przetestowanie w symulatorze lub na rzeczywistej maszynie (obiekcie). W czasie testów sprawdzane są wszystkie funkcje sterownika, aby upewnić się, że program działa poprawnie i bezpiecznie.

- Optymalizacja i ulepszanie – po przetestowaniu programu mogą pojawić się dodatkowe potrzeby lub problemy, które wymagają poprawek. Programista dokonuje optymalizacji programu i wprowadza ewentualne zmiany, aby zapewnić jego płynne działanie.

Programowanie sterownika PLC wymaga specjalistycznej wiedzy, dlatego też programiści zajmujący się tym obszarem muszą posiadać odpowiednie umiejętności programistyczne oraz znajomość konkretnych systemów PLC. Dbałość o bezpieczeństwo i prawidłowe funkcjonowanie programu jest kluczowa, dlatego programista musi mieć również świadomość norm i regulacji dotyczących automatyki przemysłowej.

Zadania sterownika PLC

Sterownik PLC jest to komputer przemysłowy, który umożliwia sterowanie pracą maszyn i urządzeń w układzie otwartym i/lub zamkniętym. Zadaniem sterownika jest reagowanie na zmiany wartości sygnałów wejściowych przez obliczanie wartości sygnałów wyjściowych według odpowiednich reguł sterowania w odpowiedni sposób zaprogramowanych.

Zadanie, które realizuje PLC polegają na:

● monitorowaniu stanu wejść,

● podejmowaniu decyzji w oparciu o program użytkownika,

● zbieraniu wyników pomiarów dostarczone na jego wejścia za pośrednictwem modułów wejściowych analogowych i dyskretnych,

● transmitowaniu danych za pomocą modułów i łącz komunikacyjnych,

● wykonywaniu programu na podstawie odpowiednich reguł sterowania,

● realizowaniu funkcji diagnostyki programowej i sprzętowej.

Działanie sterownika PLC

Sterownik PLC jest urządzeniem, które działa cyklicznie. Na początku każdego cyklu odczytywane są i zapamiętywane stany wszystkich wejść. Sygnały pojawiające się na wejściach sterownika mogą pochodzić od takich elementów, jak:

- sensory

- przyciski sterownicze

Następnie sterownik wykonuje wszystkie rozkazy składające się na dany program w kolejności takiej, w jakiej zostały zamieszczone w programie przez programistę. W trakcie realizacji programu wyliczane są stany poszczególnych wyjść, a po zrealizowaniu całego programu sterownik generuje odpowiednie sygnały na poszczególnych wyjściach, które sterują urządzeniami wykonawczymi typu:

- cewki zaworów lub styczników

- lampki sygnalizacyjne

- inne urządzenie wykonawcze

Programowanie sterowników PLC - co jeszcze musisz wiedzieć

Do programowania sterowników, oprócz zasad techniki sterowania, jest wymagana znajomość:

- form programowania sterowników;

- typów zmiennych stosowanych w językach programowania wraz z dopuszczalnymi zakresami oraz zasadami adresowania;

- organizacji pamięci sterownika;

- instrukcji języka programowania;

- struktury programów;

- edytora języka programowania;

- techniki programowania.

Instrukcje programowania wraz z opisami są zamieszczone w dokumentacji technicznej każdego sterownika. Sam program działania sterownika tworzą uporządkowane według określonych reguł instrukcje. Sterownik PLC wykonuje instrukcje w kolejności ich zapisywania.

Adresowanie operacji (w skrócie adres) to wyrażenie pozwalające na jednoznaczną identyfikację komórki pamięci. Dane przechowywane w pamięci sterownika są oznaczone identyfikatorami literowymi określającymi typ zmiennej i obszar pamięci.

Każdy producent sterowników PLC, nawet sterowników z określonej rodziny, ma swój sposób określony sposób adresowania (struktura adresy). Identyfikator obszaru pamięci sterownika PLC to np:

- I zmienna wejściowa

- Q zmienna wyjściowa

- M wewnętrzna zmienna dyskretna

- SM wewnętrzna zmienna specjalna (zmienna systemowa)

- T timer

- C licznik

- AI zmienna wejściowa analogowa

- AQ zmienna wyjściowa analogowa

Przykłady prostych programów na sterowniki PLC

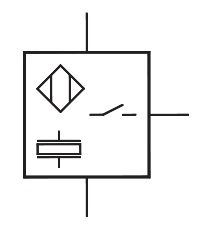

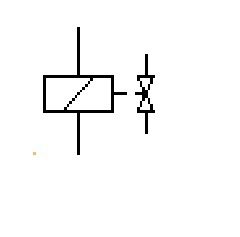

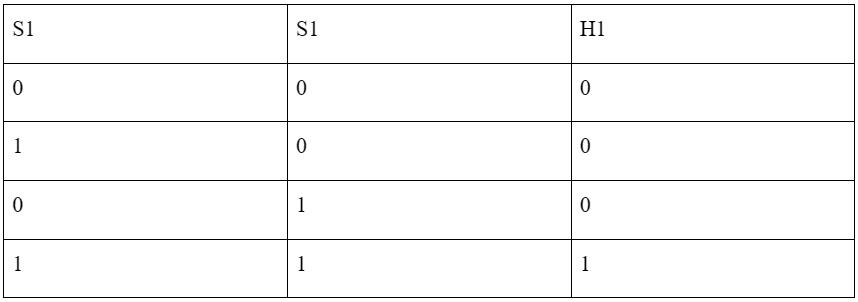

Przykład 1:

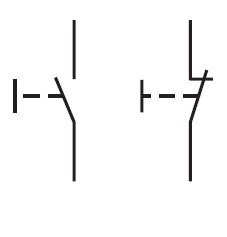

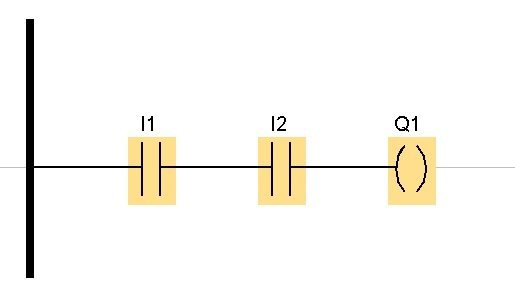

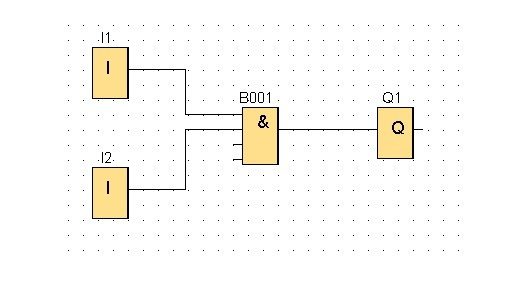

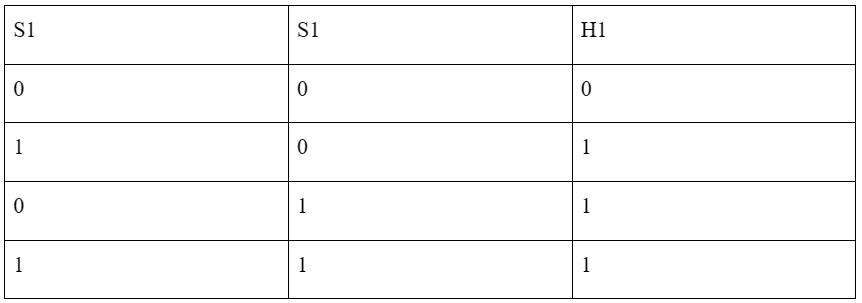

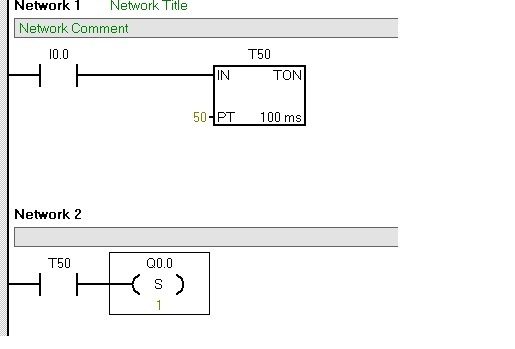

Problem: Programowanie funkcji AND. Dwa przyciski bistabilne normalnie otwarte S1 oraz S2 powinny uruchamiać lampkę sygnalizacyjną H1 według poniższej tabeli stanu:

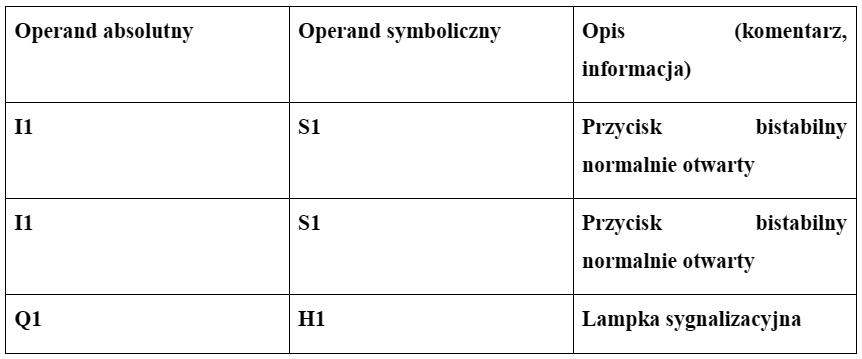

Lista przyporządkowania:

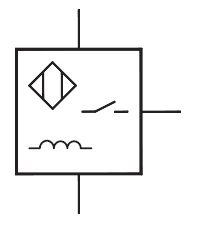

Przykład 2:

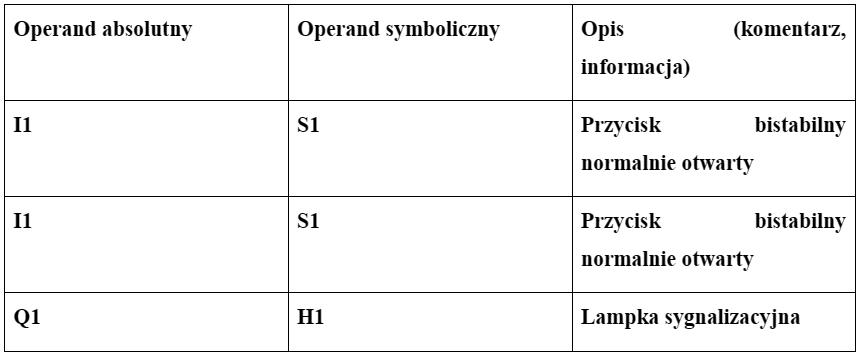

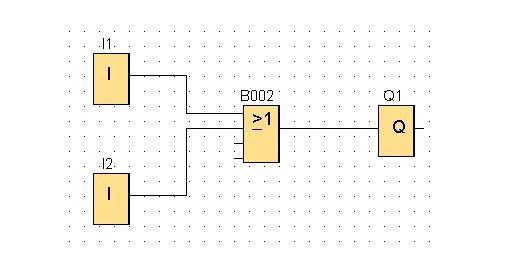

Problem: Programowanie funkcji OR. Dwa przyciski bistabilne normalnie otwarte S1 oraz S2 powinny uruchamiać lampkę sygnalizacyjną H1 według poniższej tabeli stanu:

Lista przyporządkowania:

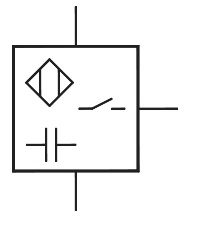

Przykład 3:

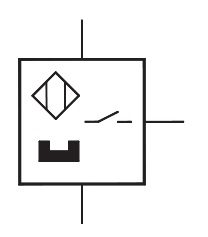

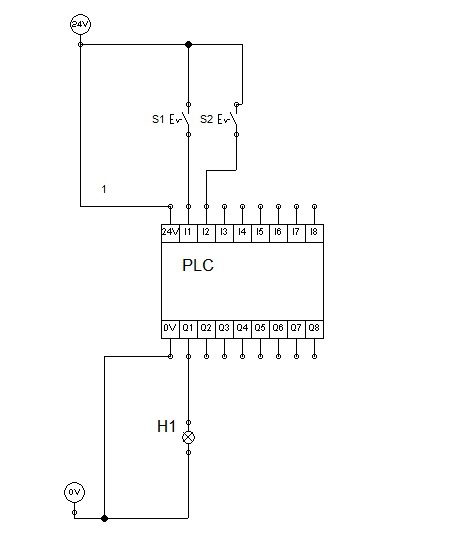

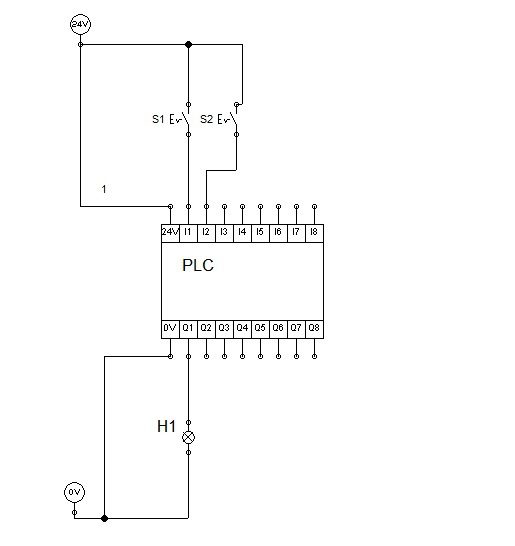

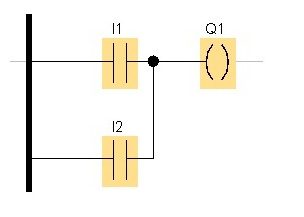

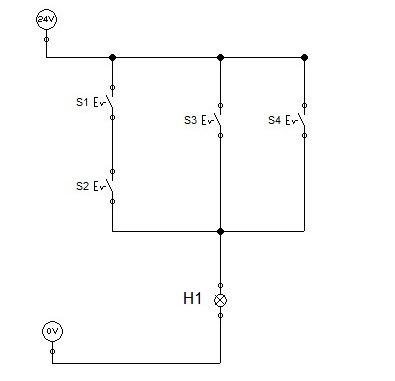

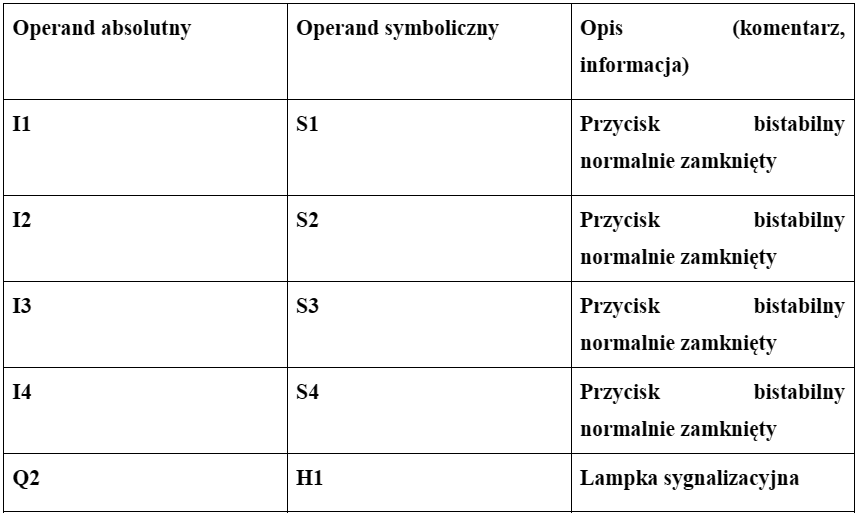

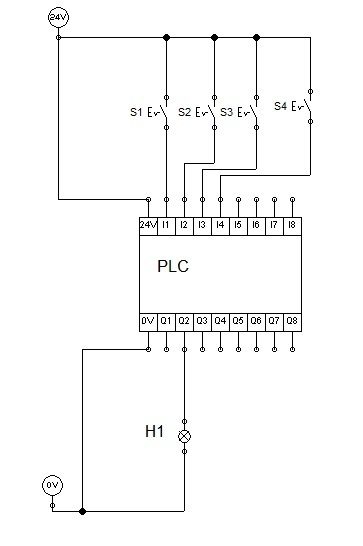

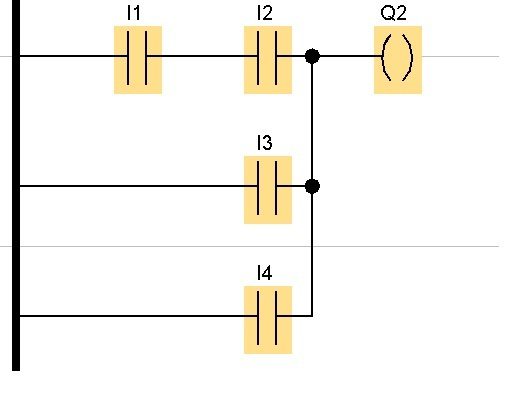

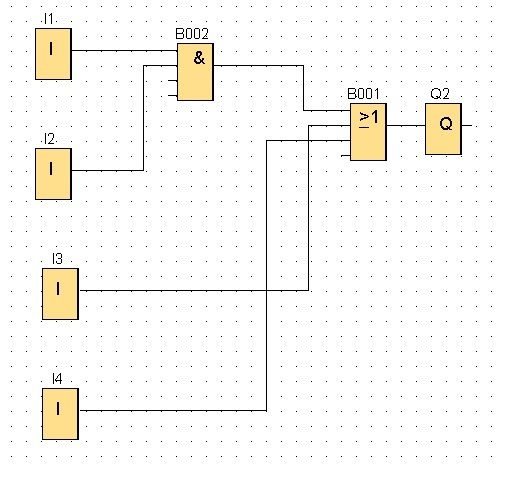

Problem: Należy napisać program, który będzie realizował uruchomienie lampki sygnalizacyjnej według schematu elektrycznego:

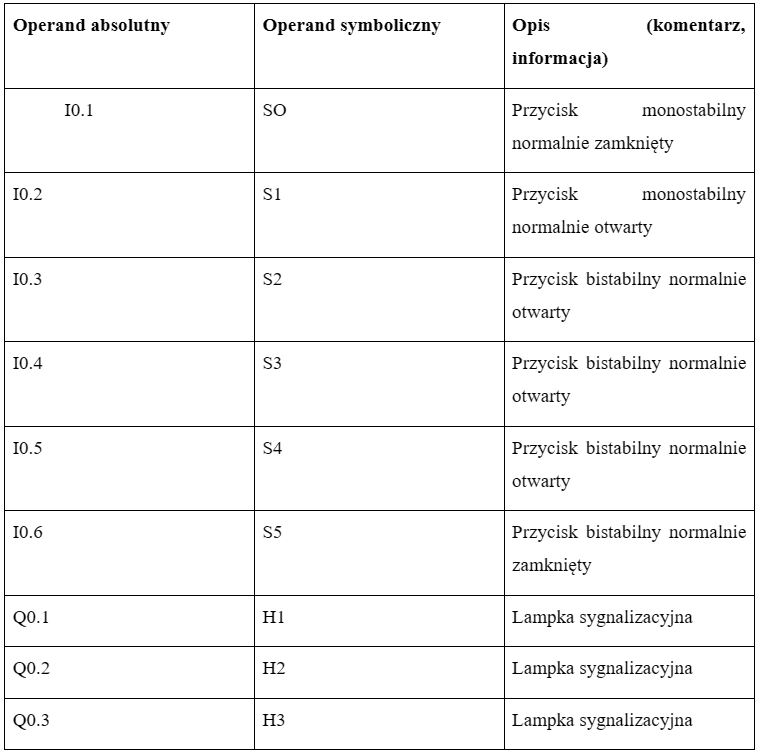

Lista przyporządkowania:

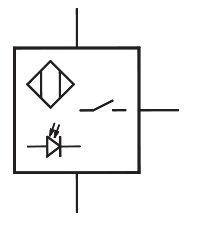

Przykład 4:

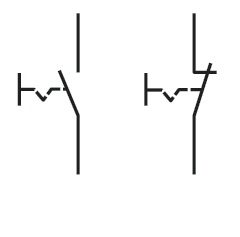

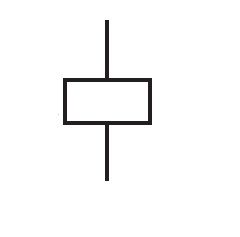

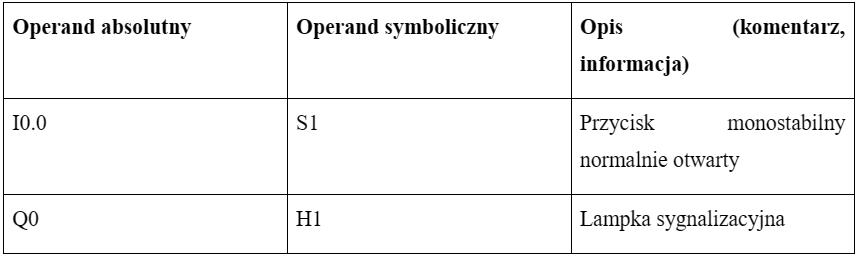

Problem: Opóźnienie sygnału. Po naciśnięciu przycisku S1 lampka sygnalizacyjna uruchamia się po kilku sekundach.

Lista przyporządkowania:

Przykład 5:

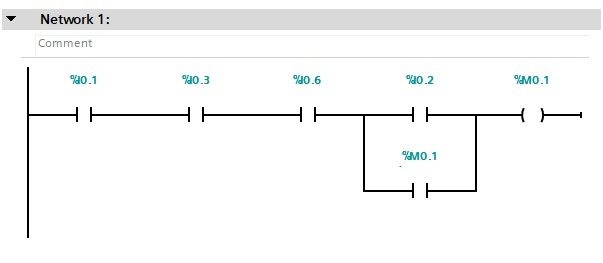

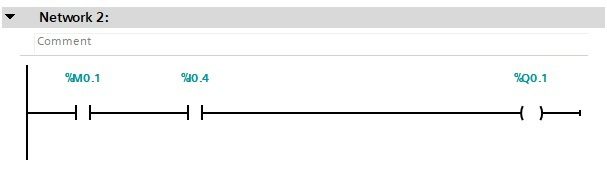

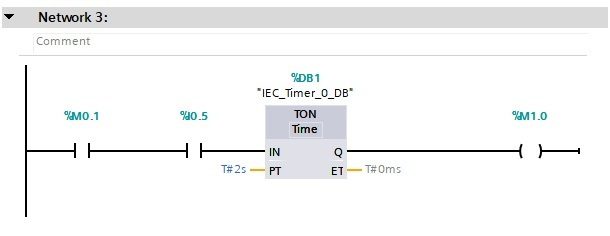

Problem: Po naciśnięciu przycisku S1, S2, S3 zostanie uruchomiona lampka sygnalizacyjna H1. Po wyłączeniu przycisku S3 oraz uruchomieniu przycisku uruchomi się lampka sygnalizacyjna H2 (po czasie 2s). Jeśli uruchomimy przycisk S5 to dodatkowo uruchomi się lampka sygnalizacyjna H3 oraz zgasną lampki sygnalizacyjne H1 oraz H2. Uruchomienie przycisku S0 powoduje przerwanie pracy układu.

Lista przyporządkowania:

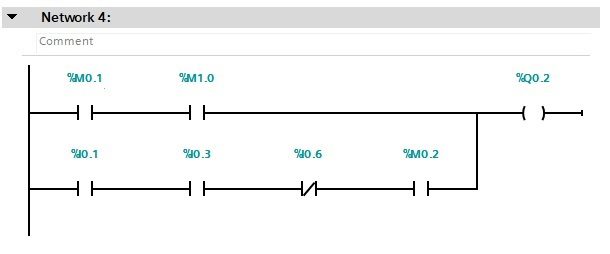

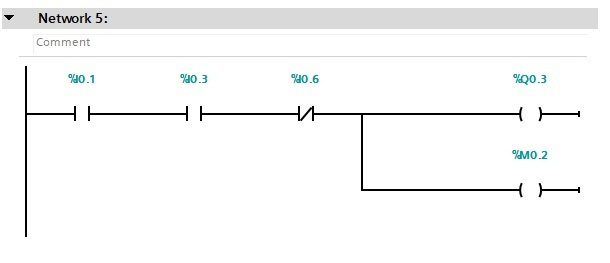

Program w LAD

Według autora zajmującego się technikami sterowania elektrycznego zarówno stykowego jak i programowalnego warto się uczyć programować sterowniki PLC, ponieważ są one wykorzystywane w wielu gałęziach przemysłu do automatyzacji procesów produkcyjnych. Posiadanie umiejętności programowania sterowników PLC pozwala na zapewnienie efektywnego i bezpiecznego funkcjonowania systemów automatyki, co z kolei przekłada się na oszczędność czasu i kosztów w produkcji.

Zapraszamy do zapoznania się z ofertą sterowników PLC w sklepie internetowym Botland.

Jak oceniasz ten wpis blogowy?

Kliknij gwiazdkę, aby go ocenić!

Średnia ocena: 4.6 / 5. Liczba głosów: 25

Jak dotąd brak głosów! Bądź pierwszą osobą, która oceni ten wpis.