Spis treści:

- 1 Potrzeba standaryzacji sterowników PLC

- 2 Budowa sterownika PLC

- 3 Działanie sterownika i cykl pracy

- 4 Klasyfikacja sterowników PLC

- 5 Programowanie sterownika PLC

- 6 Zasady programowania

- 7 Lista przyporządkowania

- 8 Podłączenie elektryczne do wejść i wyjść sterownika PLC

- 9 Pisanie i testowanie programu dla sterownika PLC

- 10 Przykładowy prosty program

Celem tego artykułu jest przedstawienie podstawowej wiedzy związanej z programowalnymi sterownikami logicznymi (ang. Programmable Logic Controller) – PLC. Zadaniem sterownika jest reagowanie na zmiany wartości sygnałów wejściowych przez obliczanie wartości sygnałów wyjściowych według odpowiednich reguł sterowania w odpowiedni sposób zaprogramowanych.

Potrzeba standaryzacji sterowników PLC

Rynek sterowników programowalnych bardzo dynamicznie się rozwija ponieważ są one przygotowane do szybkiego reagowania na zmiany wymagań aplikacji przemysłowych, dzięki możliwości ich szybkiego przeprogramowania, bez potrzeby zmian sprzętowych. W związku z rozwojem i coraz powszechniejszym stosowaniem sterowników PLC pojawiła się konieczność ich standaryzacji. Doświadczenia zebrane przez wielu producentów i użytkowników różnych światowych marek sterowników PLC były przyczynkiem do powstania międzynarodowej normy IEC 1131 (Programmable controllers), przyjętej bez zmian w Europie jako EN 61131. Norma ta dotyczy sterowników programowalnych oraz współpracujących z nimi urządzeń peryferyjnych, takich jak: narzędzia programujące i uruchomieniowe (PADT, ang. Programming and Debugging Tools), wyposażenie testujące (TE, ang. Test Equipment), interfejs człowiek − maszyna (MMI, ang. Man-Machine Interface lub HMI, ang. Human-Machine Interface).

Według interpretacji normy sterowniki PLC to cyfrowy system elektroniczny do stosowania w środowisku przemysłowym, który posługuje się pamięcią programowalną do przechowywania zorientowanych na użytkownika instrukcji w celu sterowania przez cyfrowe lub analogowe wejścia i wyjścia szeroką gamą maszyn i procesów. Dzięki normie IEC 61131 migracja na inny system (inny sterownik PLC) ogranicza się tylko do sposobu korzystania z danego narzędzia. Nie ma potrzeby poznawania na nowo języka programowania, ponieważ norma to nam ujednolica.

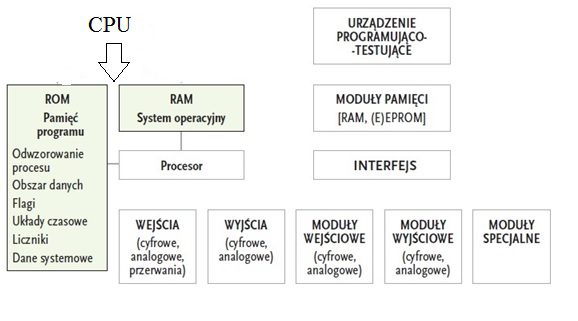

Budowa sterownika PLC

Sterownik PLC jest zbudowany z następujących elementów:

- jednostka centralna (mikroprocesor);

- pamięć programu ROM (EPROM lub EEPROM);

- pamięć RAM;

- układy wejściowe i wyjściowe;

- interfejs komunikacyjny.

Działanie sterownika i cykl pracy

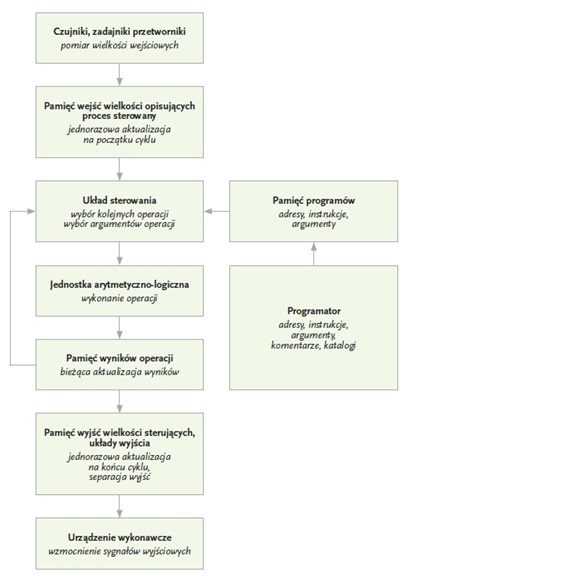

Działanie sterownika programowalnego polega na cyklicznym przywoływaniu i wykonywaniu ciągu instrukcji tworzących program użytkownika. Te zadania realizuje układ sterowania. Sterownik PLC może znajdować się w jednym z dwóch trybów pracy: RUN oraz STOP. Tryb pracy można wybrać za pomocą przycisków, w które wyposażony jest sterownik, lub z poziomu programu do programowania sterownika, po jego wcześniejszym połączeniu z komputerem za pomocą przewodu komunikacyjnego.

W trybie pracy STOP można ładować program do pamięci sterownika (opcja w oprogramowaniu sterownika DOWLOAD), pobierać program z pamięci sterownika do komputera (opcja w oprogramowaniu sterownika UPLOAD), przeglądać oraz zmieniać zawartość rejestrów sterownika oraz zmieniać parametry sterownika. Aby przesłać program do pamięci sterownika lub pobrać go ze sterownika do komputera, należy połączyć sterownik z komputerem za pomocą odpowiedniego kabla zwanego interfejsem komunikacyjnym, a następnie z poziomu programu do programowania sterownika wybrać odpowiedni port komunikacyjny oraz zainicjować transmisję danych.

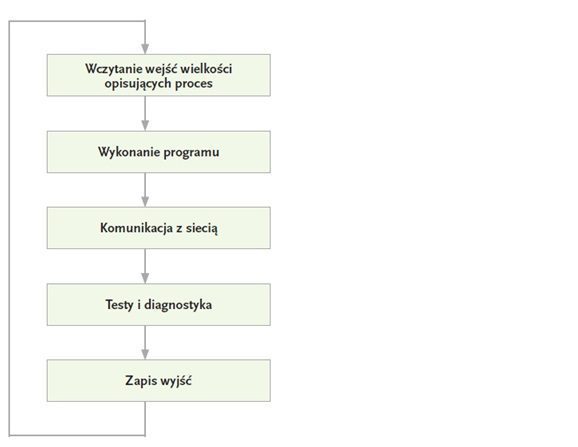

Istnieje również możliwość programowania niektórych sterowników przez sieć komunikacyjną. Sterownik PLC jest urządzeniem, które działa cyklicznie. Na początku każdego cyklu odczytywane są i zapamiętywane stany wszystkich wejść. Sygnały pojawiające się na wejściach sterownika mogą pochodzić od takich elementów, jak wszelkiego rodzaju sensory, wyłączniki krańcowe, przyciski sterowane ręcznie itp.

Następnie sterownik wykonuje wszystkie rozkazy składające się na dany program w kolejności takiej, w jakiej zostały zamieszczone w programie przez programistę. W trakcie realizacji programu wyliczane są stany poszczególnych wyjść, a po zrealizowaniu całego programu sterownik generuje odpowiednie sygnały na poszczególnych wyjściach, które sterują urządzeniami wykonawczymi typu silniki, cewki zaworów lub styczników, lampki sygnalizacyjne itp. Wykonując program, sterownik monitoruje wszelkiego rodzaju sytuacje wyjątkowe, takie jak pojawiające się alarmy, błędy czy przerwania sprzętowe. W razie wystąpienia któregoś z tych zdarzeń program główny ulega zawieszeniu i włącza się odpowiedni program obsługi alarmu, błędu lub przerwania.

Oprócz odczytania i zapamiętania stanów wejść, realizacji programu sterowniczego oraz wygenerowania sygnałów wyjściowych na każdy cykl pracy sterownika składają się czynności związane z testowaniem i diagnostyką systemu, a także z komunikacją z innymi urządzeniami współpracującymi ze sterownikiem (np. z panelem operatorskim lub innymi sterownikami w przypadku połączenia kilku sterowników w sieć). Po zakończeniu danego cyklu pracy sterownika następuje rozpoczęcie kolejnego cyklu. Cykliczne wykonywanie programu jest charakterystyczną cechą sterownika. Czas trwania cyklu jest zależny od ilości i rodzaju instrukcji programu. Czas realizacji typowego programu zawiera się w granicach rzędu 70 milisekund i mniejszych. Czas trwania cyklu zależy również od szybkości procesora (jednostki centralnej sterownika). Ten sam program może być wykonywany w różnym czasie przez różne sterowniki.

Klasyfikacja sterowników PLC

Programowanie sterownika PLC

Sterowanie polega na takim oddziaływaniu na obiekt sterowania, które zapewnia nam uzyskanie pożądanych wartości sygnałów wyjściowych danego obiektu. Zastosowanie sterownika do określonego zadania wymaga jego zaprogramowania, czyli przetworzenia algorytmu sterowania na program działania sterownika. Program stanowi uporządkowany ciąg instrukcji określających operacje wykonywane na wielkościach wejściowych sterownika.

Do zaprogramowania sterowników, oprócz zasad techniki sterowania, jest wymagana znajomość: form programowania sterowników, typów zmiennych stosowanych w językach programowania wraz z dopuszczalnymi zakresami oraz zasadami adresowania, organizacji pamięci sterownika, instrukcji języka programowania, struktury programów, edytora języka programowania, techniki programowania. Instrukcje programowania wraz z opisami są zamieszczone w dokumentacji technicznej każdego sterownika. Sam program działania sterownika tworzą uporządkowane według określonych reguł instrukcje. Sterownik PLC wykonuje instrukcje w kolejności ich zapisywania. Dane przechowywane w pamięci sterownika są oznaczone identyfikatorami literowymi określającymi typ zmiennej i obszar pamięci. Identyfikator obszaru pamięci sterownika PLC to np:

Identyfikator obszaru pamięci i jego znaczenie:

I – zmienna wejściowa

Q – zmienna wyjściowa

M – wewnętrzna zmienna dyskretna

T – timer

C – licznik

Inne:

SM – wewnętrzna zmienna specjalna (zmienna systemowa)

AI – zmienna wejściowa analogowa

AQ – zmienna wyjściowa analogowa

AC – akumulator

W wyżej przytoczonej normie określono również dwie grupy języków programowania: języki tekstowe i graficzne. Rozdział trzeci IEC 61131-3 specyfikuje składnię języka i znaczenie wymienionych języków programowania.

Języki tekstowe:

Języki graficzne:

Zasady programowania

W celu zaprogramowania sterownika PLC koniecznym jest posiadanie informacji na temat elementów podłączanych na jego wejścia (przyciski, czujniki) oraz elementach na wyjściu (cewki przekaźników, styczników, lampki itp.). Zebranie tych informacji jest w dalszym etapie niezbędne do:

- narysowania schematu połączeń elektrycznych wejść/wyjść sterownika PLC,

- stworzenia tzw. listy przyporządkowań,

- napisania programu sterowniczego,

- załadowania programu sterowniczego do sterownika poprzez programator/ komputer,

- przetestowania programu uruchomienia i sprawdzenia układu rzeczywistego.

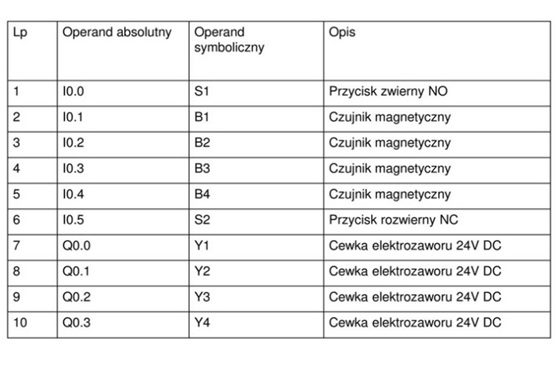

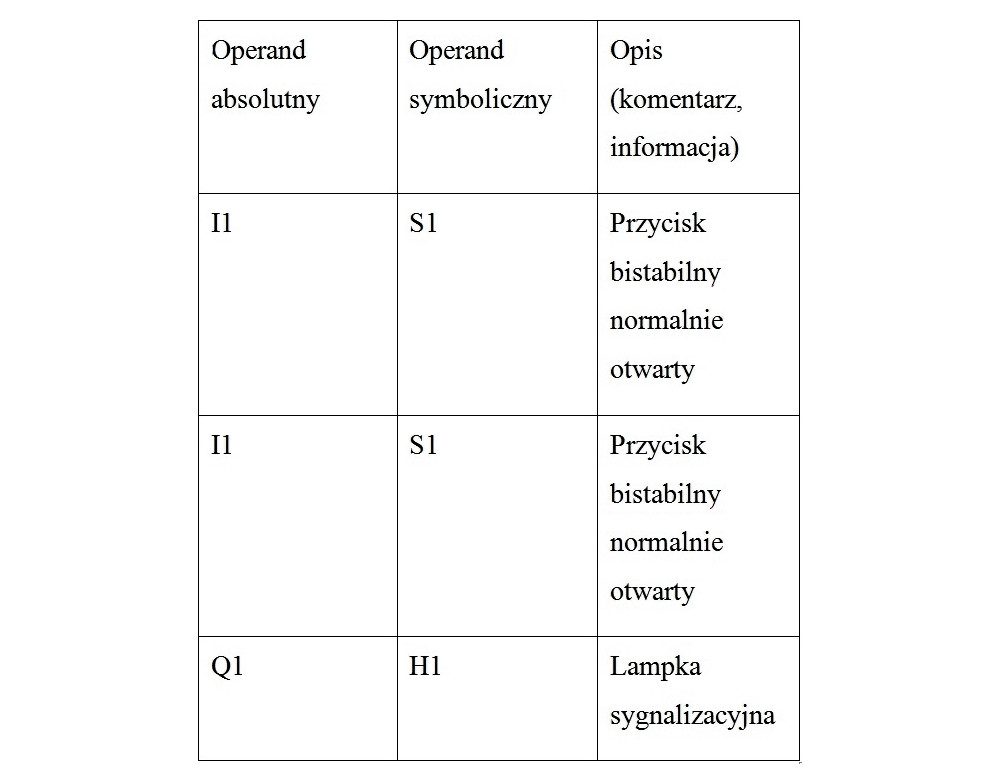

Lista przyporządkowania

Lista umożliwia określenie połączeń elementów wejściowych oraz wyjściowych do sterownika PLC. Lista przyporządkowań może zawierać także krótki opis, komentarz dotyczący warunków sterowania urządzenia, ułatwiający zrozumienie działania układu sterowniczego. Przy tworzeniu listy przyporządkowań stosuje się tzw. operandy. Można tu wyróżnić:

- operandy symboliczne – są przypisywane adresom absolutnym elementów użytych w programie; nazwy ich są nadawane przez użytkownika np. S1 – oznaczenie przycisku, K1 – oznaczenie cewki stycznika,

- operandy absolutne (adresowanie absolutne) – są związane z numerami, adresami odpowiednich wejść/wyjść sterownika, do których przyłączony jest dany element (czujnik, cewka elektrozaworu) np. I1, Q2 itp.

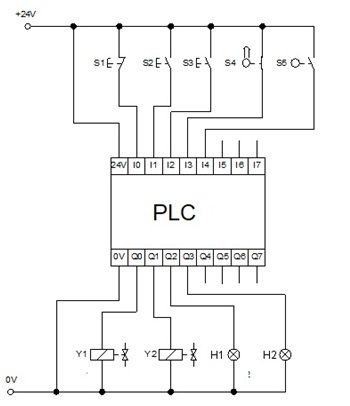

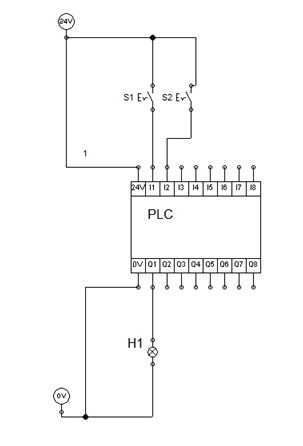

Podłączenie elektryczne do wejść i wyjść sterownika PLC

Schemat elektrycznych podłączeń wejść i wyjść do sterownika PLC pokazuje sposób połączenia urządzeń zewnętrznych ze sterownikiem. Najczęściej można spotkać tu trzy obwody prądowe:

- obwód zasilania sterownika (AC lub DC) i oznaczenia L i N lub L+ L-

- obwód zasilania wejść sterownika (czujniki, przyciski)

- obwód zasilania wyjść sterownika (cewki przekaźników, zawory elektromagnetyczne, urządzenia sygnalizacji)

Wejścia i wyjścia określone są symbolem i numerem (w zależności od wersji sterownika numeracja może zaczynać się od 0 lub 1). Wejścia oznaczane są zwykle literą I (input) zaś wyjścia Q (quit). Najczęściej stosowane są różnego rodzaju przyciski sterownicze, wyłączniki krańcowe i inne aparaty elektryczne w zależności od funkcji, jaką ma pełnić ten układ.

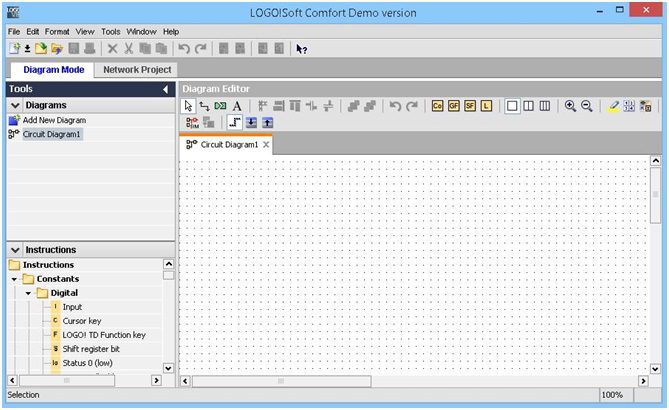

Pisanie i testowanie programu dla sterownika PLC

Aby napisać program sterujący, trzeba znać chociaż jeden z języków programowania. Realizuje się to poprzez specjalne edytory lub oprogramowanie dedykowane przez producenta danego sterownika. Oprogramowanie tego typu umożliwia nie tylko wprowadzanie samego programu, ale także inne użyteczne funkcje, jak choćby sprawdzenie kodu pod względem składni, czy przesłanie go do sterownika PLC.

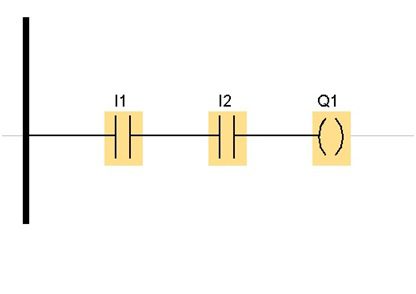

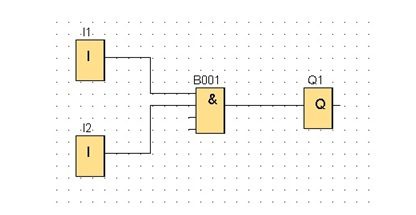

Należy przy tej okazji pamiętać, że schematy stykowe zapisane w języku LD, FBD pokazują jedynie stany logiczne na poszczególnych wejściach i wyjściach. Oprogramowanie i poprawność reguł sterowania zawartych w programie można sprawdzić, stosując zadajniki sygnału na wejściu. Po umieszczeniu programu w pamięci sterownika oraz uruchomieniu go sprawdzenie reguł sterowania odbywa się przez zadawanie sygnałów zadajnikiem sygnałów wejściowych i obserwację statusu diod wyjść sterownika PLC.

Oprogramowanie sterownika PLC – edytory do pisania programu:

Przykładowy prosty program

Przykład:

Programowanie funkcji AND. Dwa przyciski bistabilne normalnie otwarte S1 oraz S2 powinny uruchamiać lampkę sygnalizacyjną H1.

Jak oceniasz ten wpis blogowy?

Kliknij gwiazdkę, aby go ocenić!

Średnia ocena: 4.9 / 5. Liczba głosów: 38

Jak dotąd brak głosów! Bądź pierwszą osobą, która oceni ten wpis.