Spis treści:

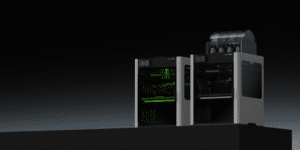

Selektywne topienie laserowe (SLM) i bezpośrednie spiekanie laserowe metali (DMLS) to dwa procesy wytwarzania addytywnego metali należące do rodziny technologii druku 3D. Mają wiele podobieństw: obie wykorzystują laser do skanowania i miejscowego stapiania lub topienia cząsteczek powierzchni metalu, łączą powstający w ten sposób proszek budują wydruk warstwa po warstwie.

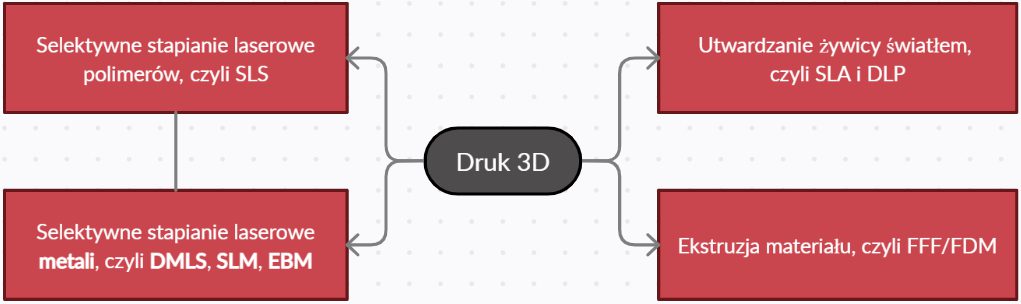

Na początek najpopularniejsze technologie druku 3D, o których piszemy dla Was na blogu w kontekście różnych drukarek 3D. Oto diagram, aby nie pogubić się w pojęciach. Potem będziemy mogli pochwalić się, że znamy się na technologiach przyrostowych – wywarcie wrażenia przy imieninowym stole albo na wiosennym pikniku murowane.

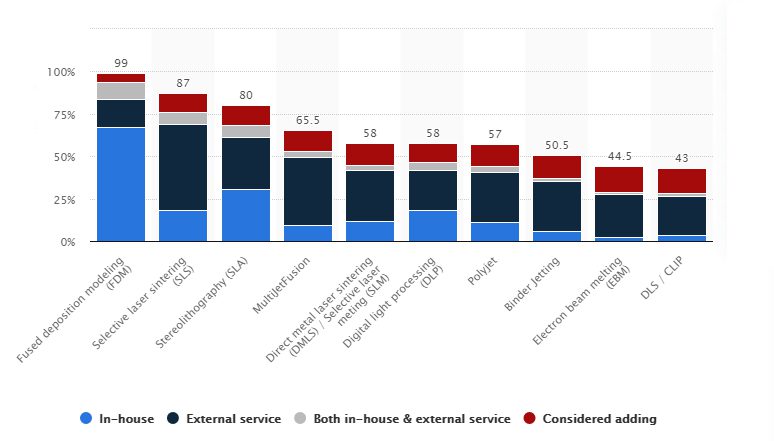

W 2020 r., najczęściej stosowaną technologią druku 3D było modelowanie przez osadzanie termoplastycznego materiału warstwa po warstwie, czyli FDM lub FFF. Gdziekolwiek nie spotkacie tych dwóch skrótowców, będą one oznaczać zamiennie to samo. Według portalu Statista 67%respondentów wykorzystywało właśnie tę technologię we własnym zakresie. Selektywne spiekanie lub stapianie laserowe tworzyw sztucznych (SLS), które umieściliśmy razem ze stapianiem metali z uwagi na podobieństwo metody, było drugą najczęściej stosowaną technologią w 2020 roku z 51% respondentów stosujących ją poprzez usługi zewnętrzne.

A cóż to pojawia się w diagramie? Możemy już powiedzieć, że znamy już DMLS, SLM i EBM z poprzedniego schematu, czyli selektywne stapianie laserowe metali. Zajęły one zaskakująco wysokie miejsca w ankiecie, i o ile znają już je ci, którzy przeczytali nagłówek powyżej, o tyle są relatywnie słabo znane w Polsce. Właśnie dlatego powstał dzisiejszy artykuł i to nimi się zajmiemy.

Jak działa druk 3D z metalu?

Podstawowe procesy wytwarzania SLM i DMLS są bardzo podobne.

- Krok 1. Komora jest najpierw wypełniana gazem obojętnym, na przykład argonem, aby zminimalizować utlenianie.

- Krok 2. Komora jest podgrzewana do optymalnej temperatury.

- Krok 3. Cienka warstwa metalowego proszku jest rozprowadzana na platformie konstrukcyjnej. Laser o dużej mocy skanuje przekrój elementu. Topi cząsteczki metalu i tworzy kolejną warstwę. Skanowany jest cały obszar modelu.

- Krok 4. Proces skanowania zakończony. Platforma konstrukcyjna przesuwa się w dół o jedną grubość warstwy. Urządzenie do ponownego powlekania rozprowadza kolejną, cienką warstwę proszku metalowego. Proces jest powtarzany do momentu, aż cała część zostanie ukończona.

Filamenty do druku 3D – Rodzaje, charakterystyka i zastosowania

Kompleksowe spojrzenie na filamenty do druku 3D. Dobór materiału i tworzywa do drukarki to nie taka prosta sprawa. Pomoże Wam w tym nasze kompendium wraz z serią filmów – link znajdziecie w artykule.

Czym jest druk 3D?

Chcesz zająć się drukiem 3D? Zajrzyj do nas, robimy to z wieloletnim doświadczeniem. Prawdziwy artykuł-start dla amatorów i przyszłych profesjonalistów.

Kiedy proces budowy jest zakończony, części są całkowicie zamknięte w proszku metalowym jak w kapsule. W przeciwieństwie do syntezy w złożu polimerowym, jak przy SLS, części na platformie mocują struktury podporowe. Podpora w druku 3D z metalu jest budowana z tego samego materiału co wydruk. Jeżeli jej nie będzie, to z powodu wysokich temperatur przetwarzania mogą powstać wypaczenia i zniekształcenia.

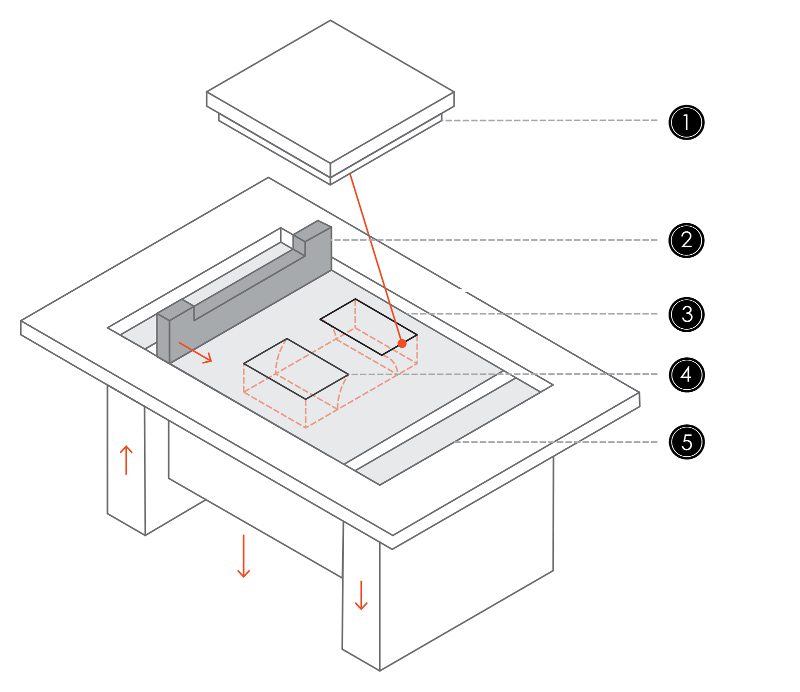

1. Skanujący i pogrzewający system laserowy.

2. Recoater – zgarniacz.

3. Platforma konstrukcyjna (robocza).

4. Część wydruku.

5. Pojemnik przesypowy.

Gdy pojemnik ostygnie do temperatury pokojowej, nadmiar proszku jest usuwany, a części są zazwyczaj poddawane obróbce cieplnej, gdy są jeszcze przymocowane do platformy konstrukcyjnej. Pozwala to zlikwidować pozostałe naprężenia. Następnie komponenty są odłączane od płyty konstrukcyjnej poprzez cięcie, obróbkę skrawaniem lub obróbkę elektroerozyjną. Po tym są gotowe do użycia lub dalszego przetwarzania.

Druk 3D metal - Parametry druku

W SLM i DMLS prawie wszystkie parametry procesu są ustawiane przez producenta maszyny. Wysokość warstwy używanej w druku 3D z metalu waha się od 20 do 50 mikronów i zależy od właściwości proszku metalowego. To takie parametry jak sypkość, wielkość cząstek czy kształt. Typowe wymiary robocze druku 3D z metalu to 250 x 150 x 150 mm, ale dostępne są również większe maszyny (do 500 x 280 x 360 mm). Sygnowana jako największa przemysłowa drukarka 3D na świecie do metalu, Farsoon HT1001P CAMS, oferuje nawet 1000 x 500 x 450 mm i dwa lasery gazowe o mocy 100W każdy (choć istnieją większe drukarki używające filamentów).

Proszek metalowy w druku 3D z wykorzystaniem SLM i DMLS jest w wysokim stopniu przetwarzalny i zwykle marnowane jest mniej niż 5%. Po każdym wydruku niewykorzystany proszek zbieramy ręcznie przy pomocy pistoletu lub pędzla. Jest on przesiewany, a następnie uzupełnia się nim zbiornik do wymaganego dla następnego wydruku poziomu.

Odpady w druku 3D z metalu występują w postaci konstrukcji wspornych, które są kluczowe dla pomyślnego zakończenia budowy, ale zwiększają ilość potrzebnego materiału i w konsekwencji koszty.

Materiały SLM i DMLS

Technologie SLM i DMLS umożliwiają wytwarzanie z szerokiej gamy metali i stopów metali, w tym ze stopów aluminium, stali nierdzewnej i narzędziowej, stopów tytanu i grupy superstopów.

Materiały zaspokajają potrzeby większości zastosowań przemysłowych od lotniczych po medyczne. Metale szlachetne, takie jak złoto, platyna, pallad i srebro mogą być również przetwarzane, ale ich zastosowania są głównie ograniczone do produkcji biżuterii. Koszt proszku metalowego pozostaje zwykle wysoki i z tego powodu minimalizacja objętości części jest kluczem do utrzymania kosztów na jak najniższym poziomie.

- Stopy aluminium: dobre właściwości mechaniczne i termalne, niska gęstość, dobre przewodnictwo, niska twardość.

- Stal nierdzewna i stal narzędziowa: wysoka odporność na zużycie, wysoka twardość, wysoka plastyczność i zgrzewalność spawalnicza.

- Stopy tytanowe: odporność na korozję, doskonały stosunek wytrzymałości do masy, biokompatybilność.

- Superstopy kobaltowo-chromowe: wysoka odporność na zużycie i korozję, doskonałe właściwości przy wysokich temperaturach, bardzo wysoka twardość, biokompatybilność.

- Superstopy niklowe: doskonałe właściwości mechaniczne, wysoka odporność na korozję, odporność na temperaturę do 1200C.

Technologia EBM

Technologia EBM wykorzystuje wiązkę elektronów wytwarzaną przez elektronowe działo wolframowe. Odpowiednio przyśpieszona wiązka elektronów jest w stanie selektywnie stopić proszek i w ten sposób wytworzyć pożądaną część. Cała produkcja musi odbywać się w warunkach próżni, aby wiązka elektronów działała prawidłowo. Zapobiega to również utlenianiu się proszku podczas podgrzewania.

Po zakończeniu procesu produkcyjnego, duża część nieroztopionego proszku może być ponownie wykorzystana niemal bezpośrednio. Łatwo zrozumieć zainteresowanie, jakie budzi to wśród producentów. Dzieje się tak szczególnie w sektorze lotniczym, gdzie często zdarza się, że około 1/5 zakupionego materiału jest faktycznie wykorzystywane do produkcji części końcowej, a reszta jest usuwana w procesie obróbki i przekazywana do recyklingu.

Druk 3D z metalu - wady i zalety

- Procesy druku 3D z metalu mogą być wykorzystywane do produkcji złożonych, niestandardowych części o takiej geometrii, której tradycyjne metody produkcji nie są w stanie wytworzyć.

- Metalowe części drukowane 3D można zoptymalizować, by zmaksymalizować ich wydajność przy jednoczesnej minimalizacji ich wagi i całkowitej liczby komponentów.

- Części drukowane 3D z metalu mają doskonałe właściwości fizyczne, a dostępny zakres materiałów obejmuje trudne do przetworzenia materiały takie jak superstopy metali.

- Koszty materiałowe i produkcyjne związane z drukiem 3D z metalu są wysokie, więc technologii nie warto stosować przy wydrukach, które mogą być łatwo wyprodukowane bardziej tradycyjnymi metodami.

- Rozmiar konstrukcji systemów druku 3D z metalu jest ograniczony, ponieważ wymagane są precyzyjne warunki produkcji i kontrola procesu.

- Istniejące pliki projektowe mogą nie być odpowiednie dla druku 3D z metalu i wymagać gruntownych zmian.

Konieczne są dalsze badania nad łagodzeniem pewnych efektów, które mogą zajść w druku podczas selektywnego topnienia laserowego. Główne wyzwania, które pojawiają się przy SLM, to ograniczenia w przetwarzanych materiałach, nierozwinięte ustawienia procesu i wady metalurgiczne, takie jak pęknięcia i porowatość.

Rozwojowi technologii będziemy z pewnością się przyglądać.

Jak oceniasz ten wpis blogowy?

Kliknij gwiazdkę, aby go ocenić!

Średnia ocena: 5 / 5. Liczba głosów: 3

Jak dotąd brak głosów! Bądź pierwszą osobą, która oceni ten wpis.