Spis treści:

Autonomiczne roboty mobilne (AMR, ang. Autonomous Mobile Robots) udowodniły, że zwiększają wydajność i obniżają koszty automatyzacji magazynów. Podczas gdy koszty robotów AMR wciąż spadają, nawet w miarę wzrostu ich możliwości, często występują ukryte i znaczne koszty związane z ich wdrożeniem. Przyjrzyjmy się temu, czego należy szukać, by złagodzić ich wpływ.

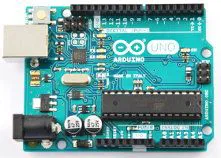

Robot AMR i robot AVG

Projekty automatyzacji mają za zadanie zwiększyć bezpieczeństwo i dostosować wszystko do nowych wymagań. Ze względu na swoją wszechstronność autonomiczne roboty stały się preferowaną metodą zautomatyzowanego transportu materiałów w porównaniu z nieelastycznymi przenośnikami AGV lub stałymi. AGV (ang. Automated Guided Vehicles) również cieszą się rosnącą popularnością, ale mają w AMR-ach solidnego konkurenta. Te automatycznie sterowane roboty mobilne obejmują różne platformy logistyczne i automatyczne wózki. W ich przypadku bezpieczna i bezbłędna nawigacja to technika RFID wykorzystująca fale radiowe do przesyłania danych. Spotykamy je coraz częściej w szeroko rozumianej intralogistyce – jeżdżą wśród regałów magazynów i ograniczają zajmowanie miejsca przez to, co wielkie i niewydajne, i te wysiłki cieszą.

Z drogi, ludzie, AGV z RFID jedzie.

AVG posiadają oprócz tego kamery, laserowe skanery LIDAR czy możliwość zdalnego programowania. Dobór tras może być elastyczny, gdy urządzenia mają na przykład zeskanować dla nas kody kreskowe. Samym wózkiem łatwo manewrować i skonfigurować go też nietrudno. Praca z AVG to sama przyjemność. Wytrzymałość tych urządzeń przydaje się również w wyręczaniu od transportu ciężkich ładunków z udźwigiem sięgającym nawet kilku ton.

Wybierz mądrze. AMR świetne jak ASMR

Jeśli rozważamy zastosowanie robotów AMR, to powinniśmy rozpocząć od przeglądu obejmującego różne modele i półki cenowe, aby dopasować je do naszej działalności i budżetu. W ostatnich latach możliwości robotów AMR zwiększyły się, a koszty jednostkowe spadły, co czyni je realną możliwością w zasięgu małych i średnich przedsiębiorstw. Na rynku polskim nie jest to jednak jeszcze tak powszechnie jak za oceanem i w krajach Europy Zachodniej.

Istnieją jednak ukryte koszty do rozważenia, które mogą opóźnić wdrożenie i zmniejszyć wartość całego rozwiązania dla pracowników i całej organizacji.

Ukryte koszty powodują opóźnienia i zmniejszają wartość dla pracowników

Zamiast pracownikom pomagać i ich wyręczać, a w niektórych przypadkach zastępować, roboty mogą tylko powodować większe problemy. Oferty dostawców robotów zwykle zawierają sprzęt, akcesoria, pakiet opcji i wymagane oprogramowanie, jak również opcje zakupu godzin szkoleniowych czy serwisowania. Nie mówi się zazwyczaj o kosztach w dużej mierze nieprzewidywalnych, które są związane z długoterminową eksploatacją. Bierzmy pod uwagę tak początkowe, jak i późniejsze działania związane z rekonfiguracją, które mogą stać się kosztowne, jeśli robot nie będzie – powiedzmy oględnie – dostatecznie przyjazny i łatwy w użyciu.

AMR to nie taczka ani robot do zabawy w berka

Pierwsze kroki z AMR wymagają przynajmniej stworzenia map i punktów orientacyjnych dla przyszłych misji. Dla wielu AMR-ów wyjęcie robota z pudełka i jego autonomiczne działanie to dopiero początek. Może to skutkować ukrytymi kosztami konfiguracji, które mogą obejmować:

- modyfikację lub adaptację przestrzeni w budynku z myślą o rodzaju pracy robota,

- opłatę za konsultację i pracę dla sprzedawcy lub robotyka, którzy zajmą się konfiguracją urządzenia,

- czas na szkolenie pracowników w zakresie użytkowania nowego sprzętu,

- godziny spędzone na tworzeniu i edycji map, a następnie na ich ponownym mapowaniu, gdy praca się zmieni.

Konfiguracja robota to część procesu, bo pozostaje jeszcze zależność od sieci, integracja z innymi systemami fizycznymi i programowymi oraz akceptacja przez pracowników. Ludzie, którzy będą korzystać z tego nowego narzędzia, muszą być zaangażowani we wszystko na wczesnym etapie. Jeśli robot nie jest intuicyjny i przyjazny dla użytkownika, to z czasem staną się sfrustrowani, ponieważ spędzą niezliczoną ilość godzin na próbach zrozumienia o co tu chodzi albo próbach uzyskania pomocy od dostawcy. To wszystko czynniki krytyczne, bo jakie inne, skoro praca stoi?

Pracownicy powinni współpracować z robotem, więc jak będą go kontrolować? Szeroko rozumiani nadzorcy, którzy wdrażają i testują roboty powinni być również uprawnieni do konfigurowania interfejsów. To oni znają specyfikę pracy i układu budynku lepiej niż ktokolwiek inny – ale działa to tylko wtedy, gdy urządzenia są dla nich przystępne i łatwe do opanowania. Łatwość rekonfiguracji powinna być jedną z najważniejszych części oceny. Należy pamiętać, że jeśli zakupiony automat AMR wymagał obszernego szkolenia pracowników, to każdy nowy pracownik również będzie musiał być przeszkolony – co nie jest wliczone przecież w cenę początkową.

Maksymalizacja korzyści płynących z eksploatacji

Aby w pełni wykorzystać potencjał AMR i uniknąć nieoczekiwanych kosztów zalecamy zwrócenie szczególnej uwagi na pewne zasadnicze sprawy.

Łatwy setup – skomplikowane roboty kosztują czas i pieniądze. Vector AMR firmy Wapoint jest tak prosty w konfiguracji, obsłudze i utrzymaniu, że można go od razu oddać w ręce pracowników wykonujących pracę. Po wyjęciu robota z pudełka i misja może rozpocząć się już w ciągu 15 minut. Oprogramowanie Waypointa prowadzi użytkowników przez proces konfiguracji, podczas gdy Whistle, prawdziwie zdroworozsądkowy sterownik, czyni wszystko tak prostym jak obsługa przycisków w panelu windy.

Adaptacja przy skomplikowanych opcjach – robot AMR będzie nawigował, uniknie przeszkód i znajdzie najlepszą trasę do punktu A do B samodzielnie. Dobra nawigacja i zaawansowane funkcje wykrywania są wtedy, kiedy robot – także samodzielnie – przystosuje się do warunków otoczenia w miarę pojawiania się zmian, a zwłaszcza nieoczekiwanych elementów na trasie. W skrócie: adaptacja zamiast rekonfiguracji.

Robot ma być dla (prawie) każdego – według danych Robotics Business Review z czerwca ubiegłego roku przeciętny pracownik magazynu w Stanach Zjednoczonych marnuje prawie siedem tygodni w roku na niepotrzebny ruch. Zwróćcie uwagę, że użyliśmy tutaj słowa “koszty” zamiast “straty”, jednak brak wysiłków skupionych na optymalizacji w długoterminowym ujęciu nic innego, jak zmarnowany czas i zasoby. Rynek pracy i gospodarka nie pozostawiają czasu do stracenia. Zapewnienie pracownikom dobrego AMR pozwoli im bardziej skupić się na wartościowych zadaniach, które mogą wykonać tylko oni. Dobra platforma AMR i jej must-have to:

- proste uruchamianie i wstępne konfigurowanie,

- intuicyjne zachowanie i dobra percepcja 3D,

- zwrotność i mobilność,

- szybkie dokowanie w dowolnej orientacji,

- bezproblemowe zasilanie bezprzewodowe i wygodne ładowanie,

- solidne systemy bezpieczeństwa,

- możliwie przyjazny interfejs HMI między maszyną lub procesem a operatorem, który go obsługuje (ang. Human-Machine Interface).

Ukryte koszty? Ukryte zyski!

Wybór łatwych w obsłudze robotów mobilnych zaprojektowanych dla pracowników przyniesie im korzyści i wpłynie na ich firmę w sposób wykraczający daleko poza tradycyjne obliczenia zwrotu z inwestycji.

Pracownicy będą mogli wykorzystać te narzędzia do natychmiastowej pracy i zminimalizować stracony czas na intensywne szkolenia. Korzystający z doskonałych narzędzi stają się bardziej zaangażowani w swoją pracę, gdy monotonne albo ryzykowne zadania wykonuje za nich zautomatyzowany przyjaciel. Wartość takich rozwiązań wykracza daleko poza zautomatyzowany transport materiałów, ale dla osiągnięcia tych korzyści potrzebny jest sprawny system. Wszystko to, co znalazło się w artykule, możecie właściwie potraktować jak listę obowiązkowych pytań do dostawcy przed zakupem. Według szacunków w 2019 roku podczas Konferencji ONZ ds. Handlu i Rozwoju stwierdzono, że niemieckie, japońskie i amerykańskie firmy korzystają z około 2 milionów robotów AGV.

Zarobki robotyka

Mocno zróżnicowany sektor, ale i wiele szans. Struktura zatrudnienia, możliwości, rozbieżności – jak wyglądają zarobki robotyka w Polsce?

Roboty AMR to początek nowej ery przemysłu, szeroko rozumianych usług i biznesu. Wszystko to wskazuje na to, że nowoczesne środowisko produkcyjne nie musi być już uzależnione od kosztownych, nieelastycznych technologii. Być może w przyszłości czeka nas koniec uciążliwego, ręcznego transportu materiałów. Autonomiczne roboty mobilne przewyższają AGV pod względem elastyczności, opłacalności, zwrotu z inwestycji i optymalizacji wydajności. W pewnym momencie wszystkie firmy będą zadawać sobie pytanie: Czy stać nas na to, aby *nie* używać AMR?

Jak oceniasz ten wpis blogowy?

Kliknij gwiazdkę, aby go ocenić!

Średnia ocena: 5 / 5. Liczba głosów: 1

Jak dotąd brak głosów! Bądź pierwszą osobą, która oceni ten wpis.